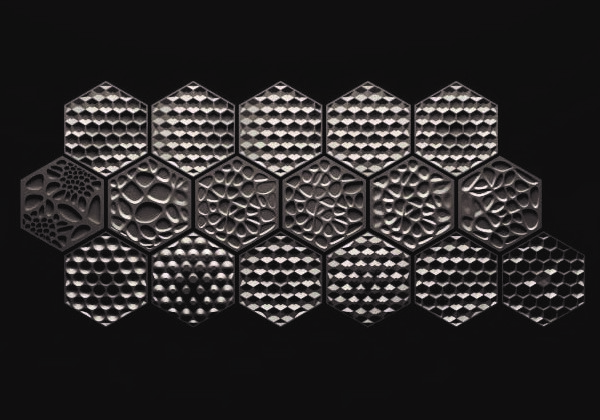

Baldosa por diseño dinámico

Este es el enunciado de un ejercicio que hemos desarrollado durante cuatro cursos de la asignatura Diseño 3D y Prototipaje del grado de Producto en LCI Barcelona. Los profesores hemos sido Citlali Hernández y un servidor.

El ejercicio consiste en el diseño y la fabricación de baldosas, primero a través de diseño paramétrico y luego en la fabricación por molding and casting.

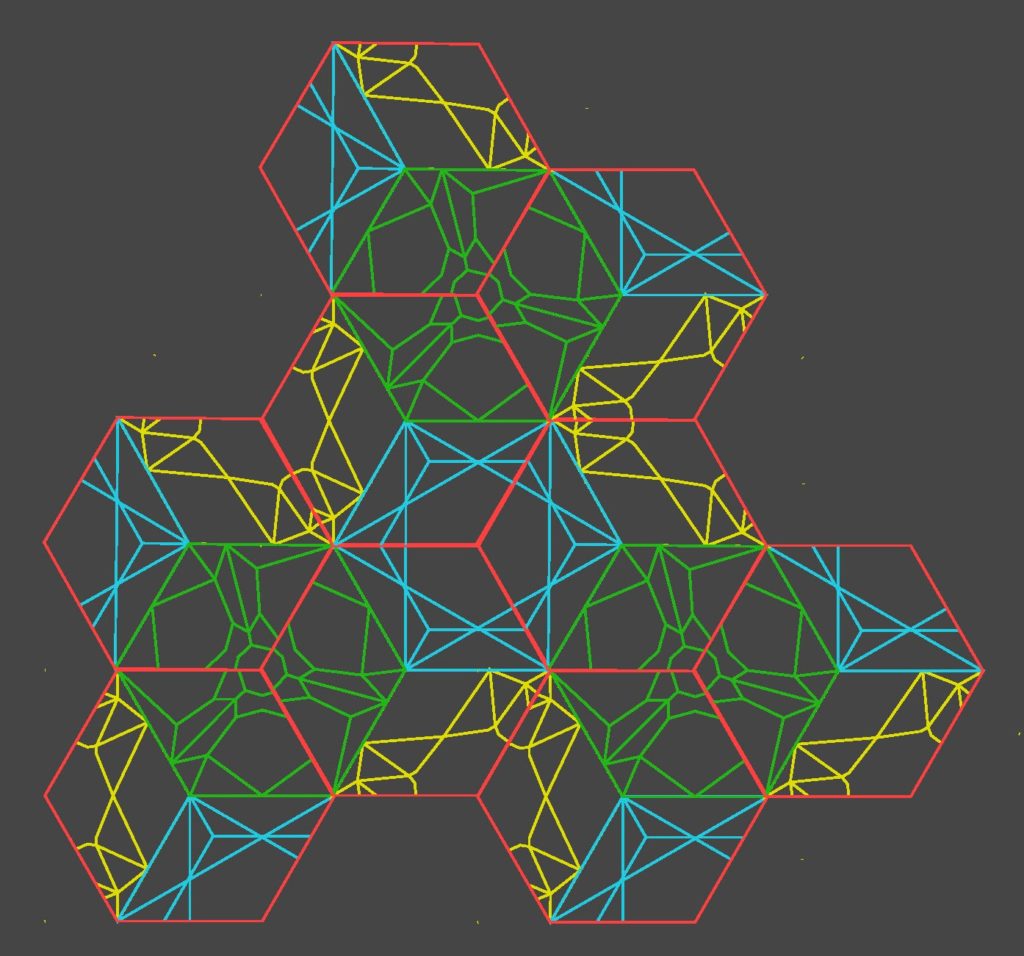

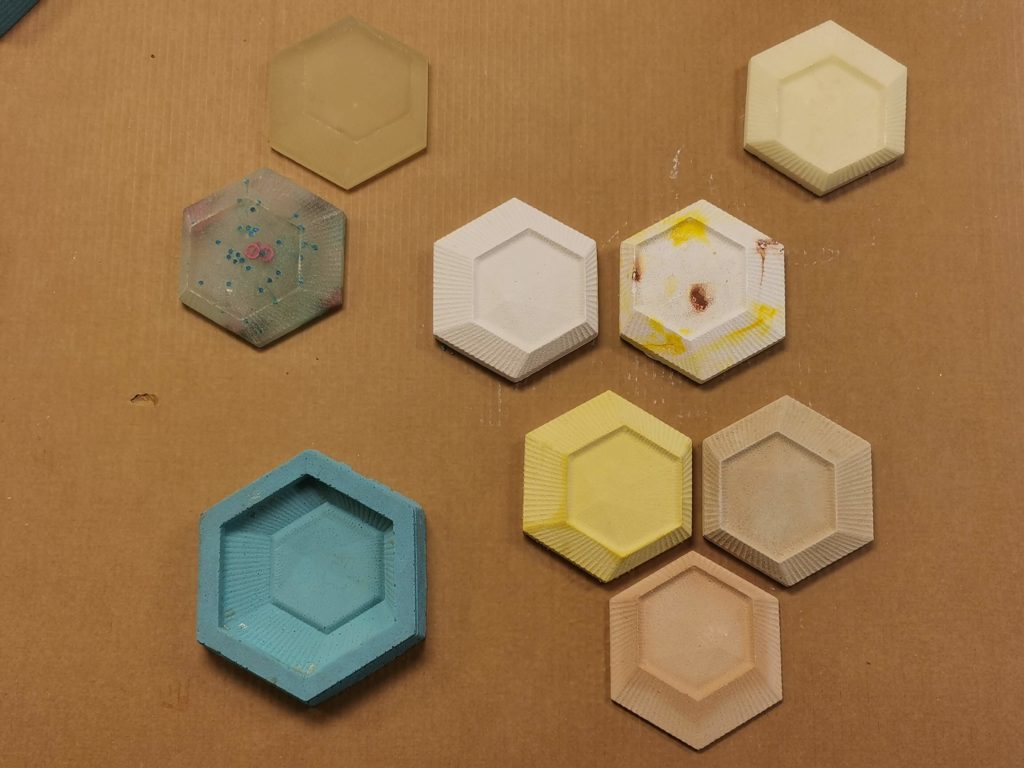

Hemos podido comprobar como la dinámica de grupo va mejorando con cada año. Gracias al trabajo de los estudiantes, y a como ellos continúan el camino que otros anduvieron en cursos anteriores. De esta forma, hemos obtenido una gran cantidad de prototipos y piezas que obedecen a distintas formas de hacer este proceso.

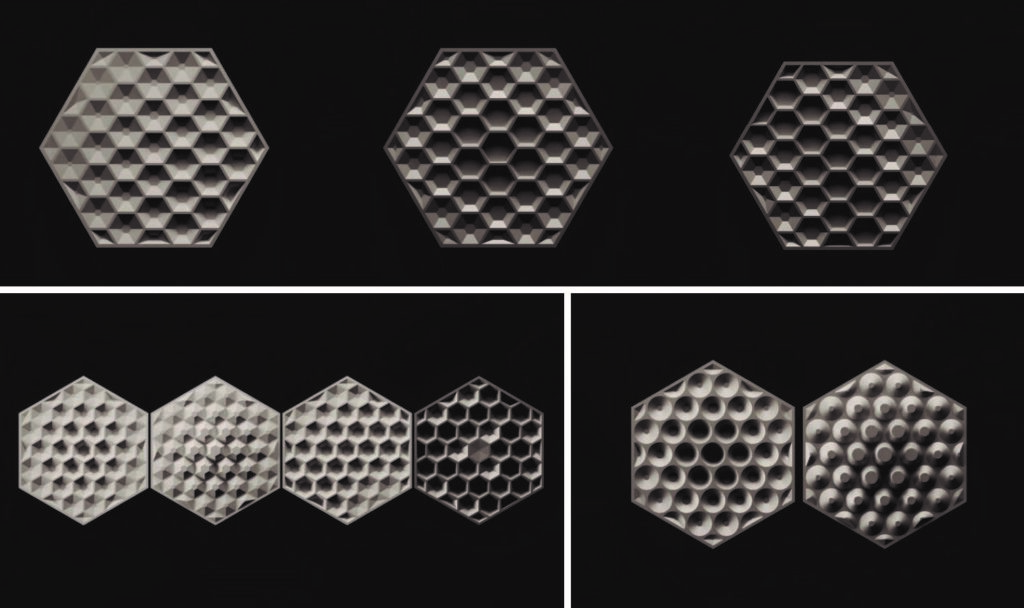

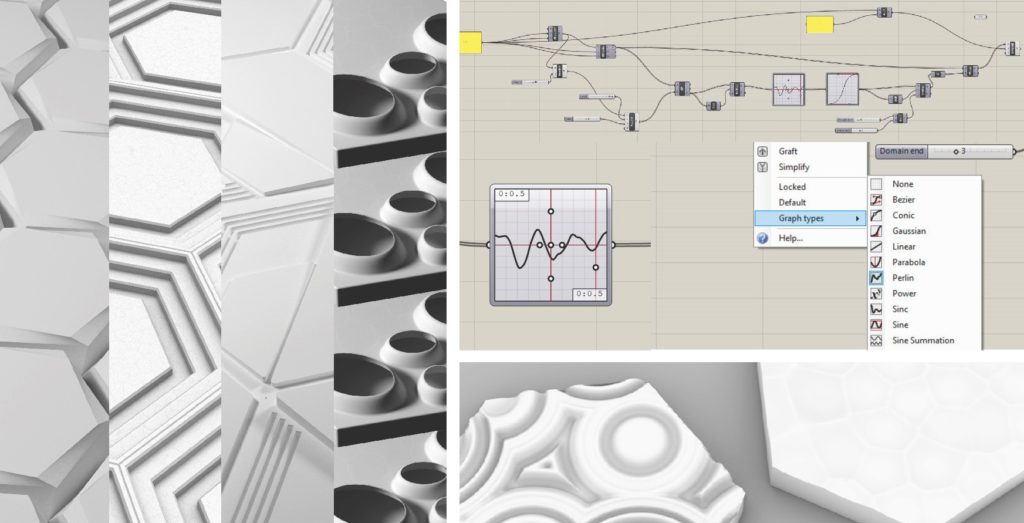

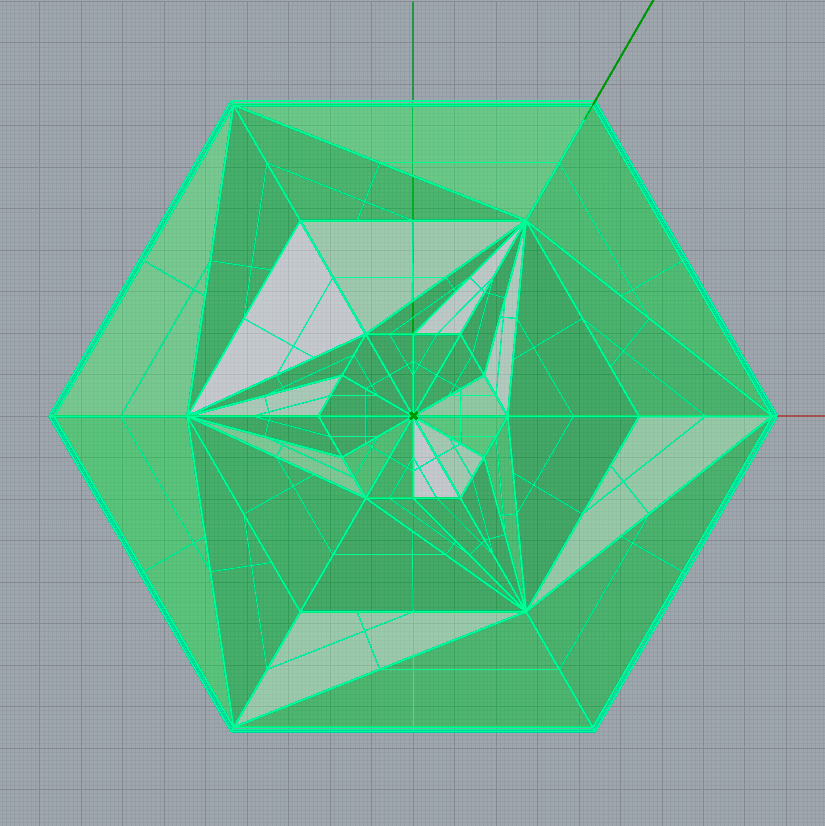

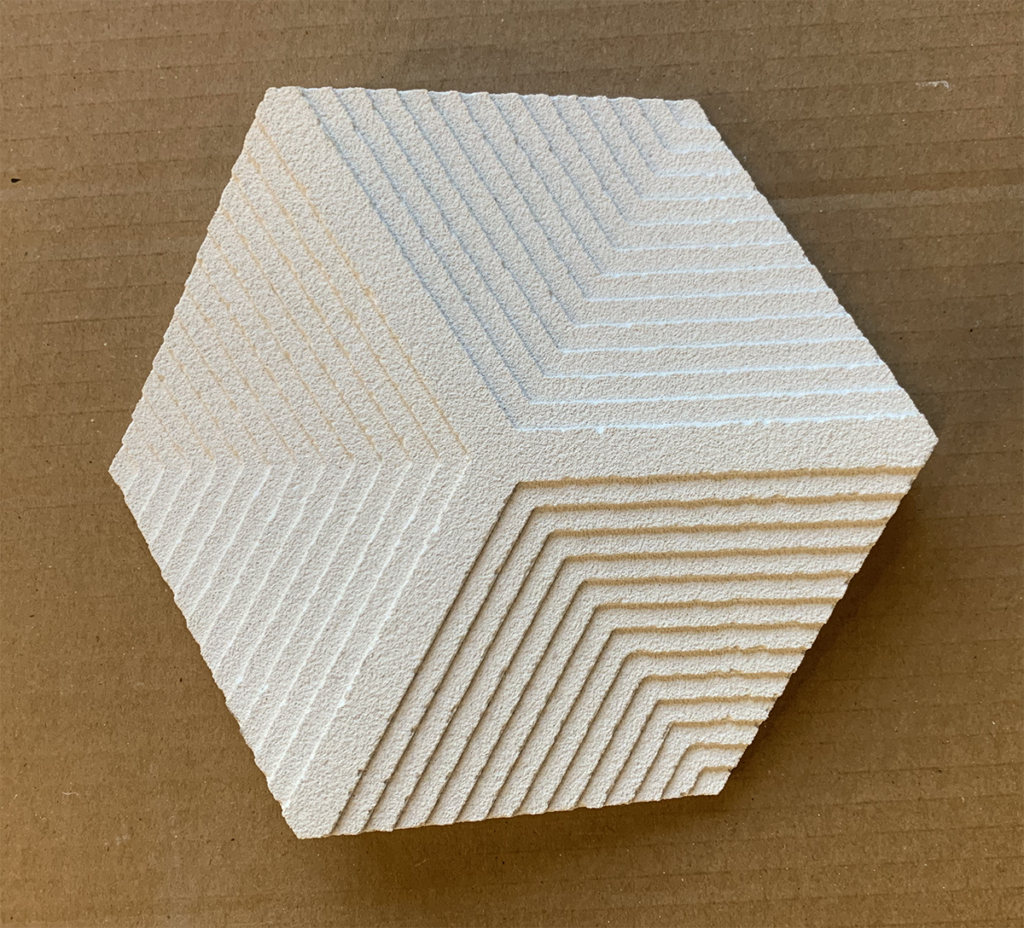

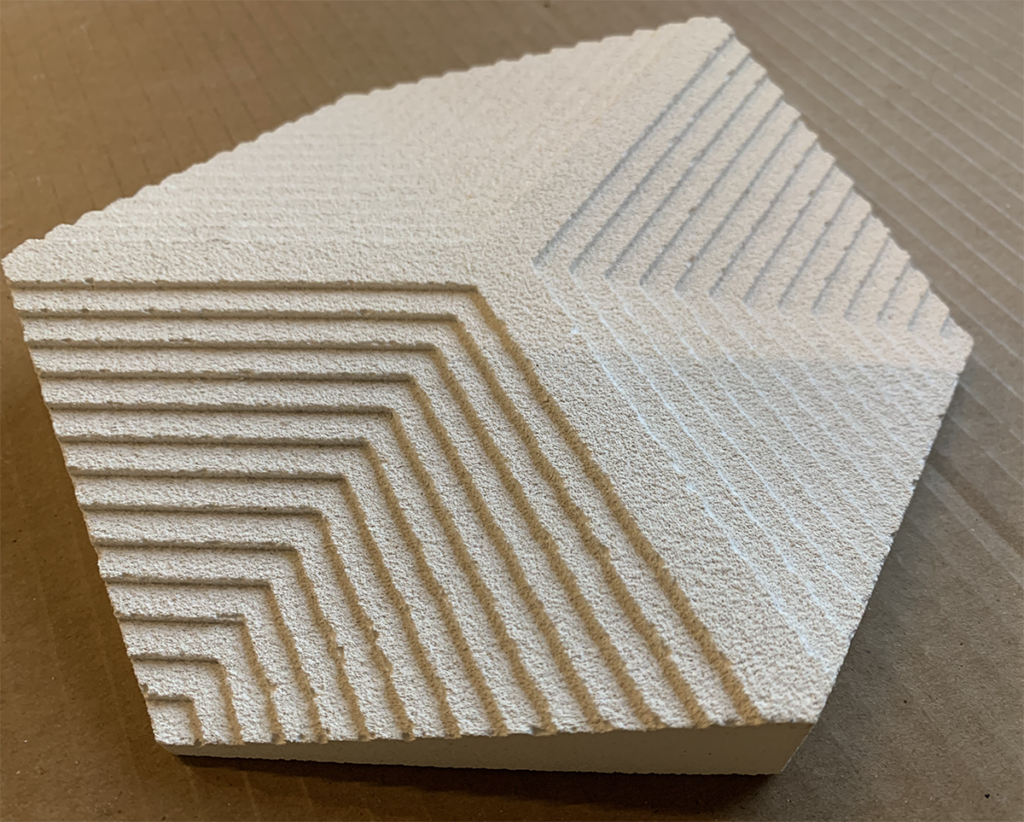

MODELADO 3D

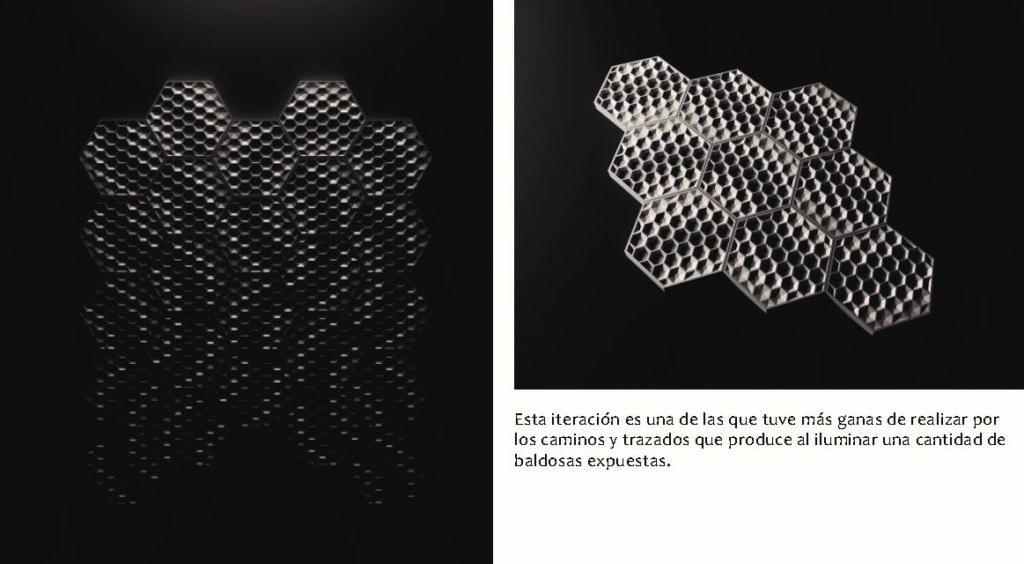

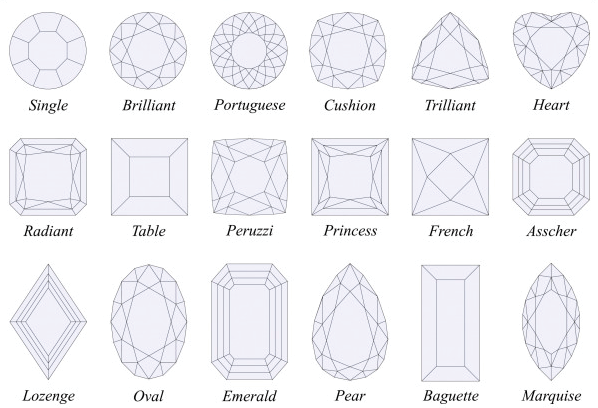

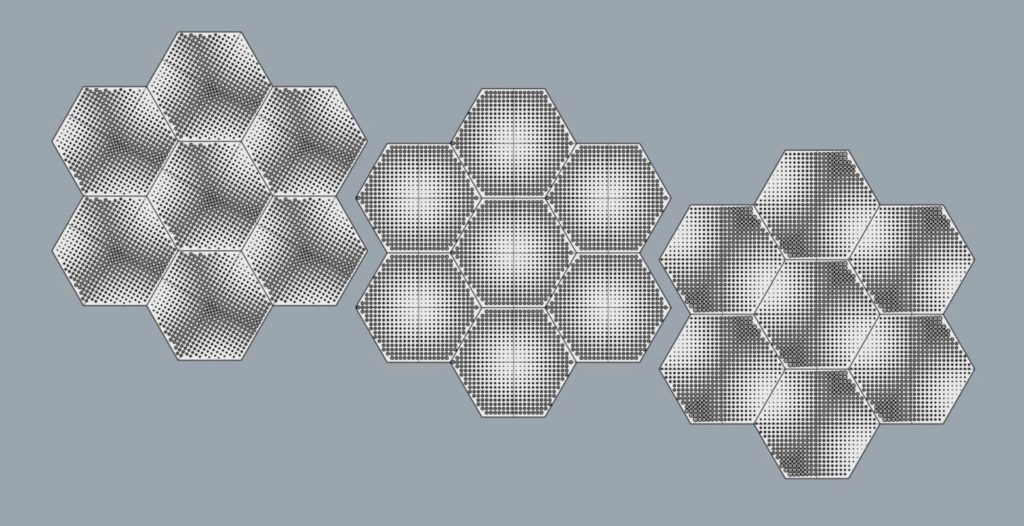

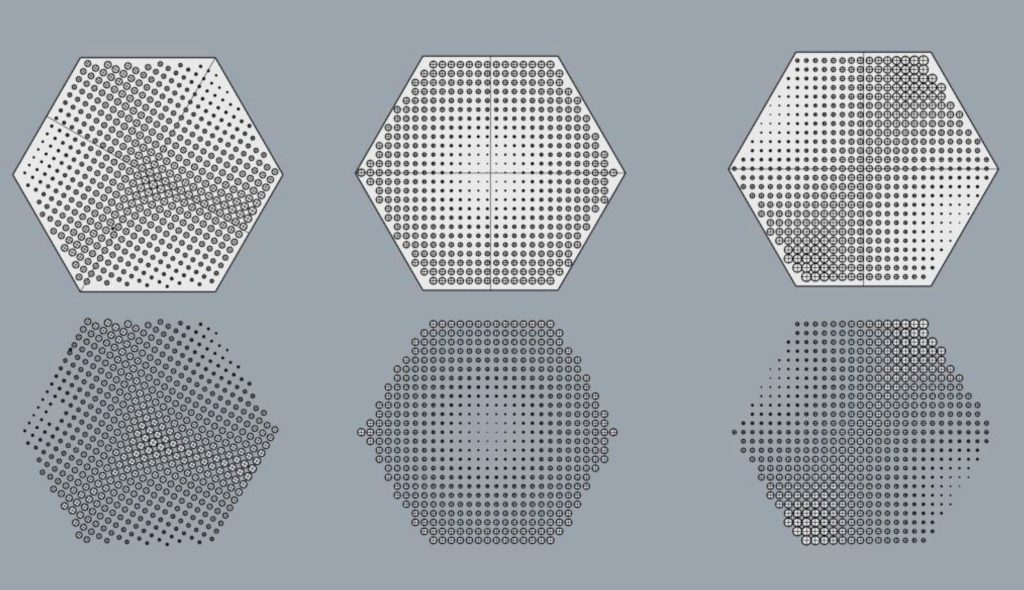

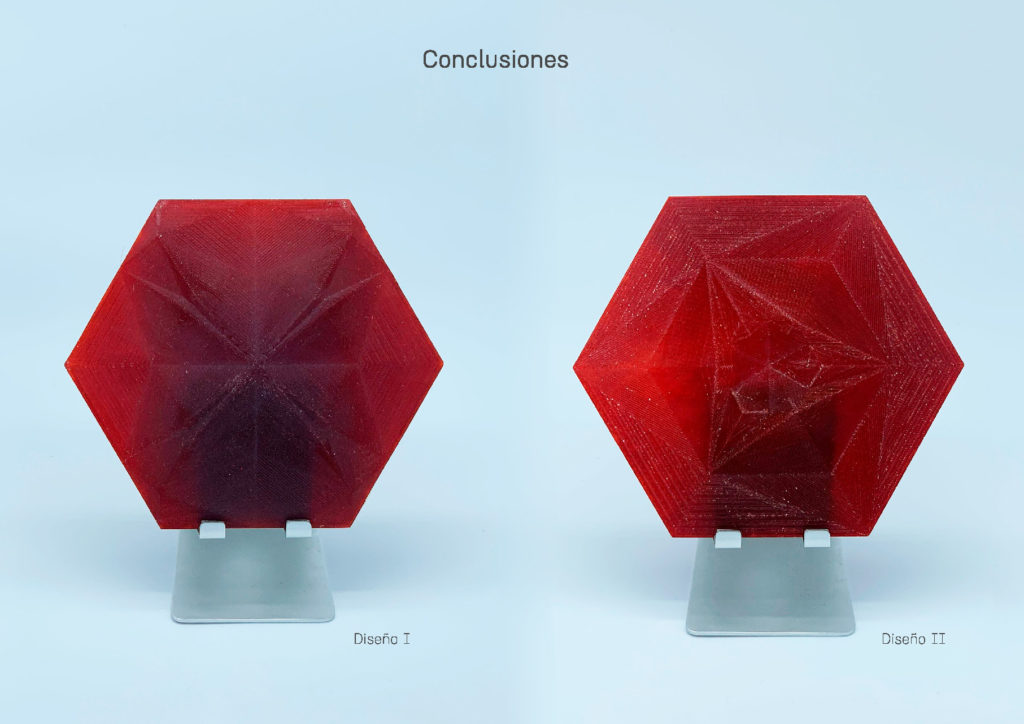

El diseño paramétrico es el diseño programado. De tal forma que, variando parámetros conseguimos multitud de resultados distintos. Los estudiantes han ido realizando una definición paramétrica con Grasshopper para rhino. Lo que sería la «programación» de sus diseños, consiguiendo multitud de versiones desde un diseño dinámico.

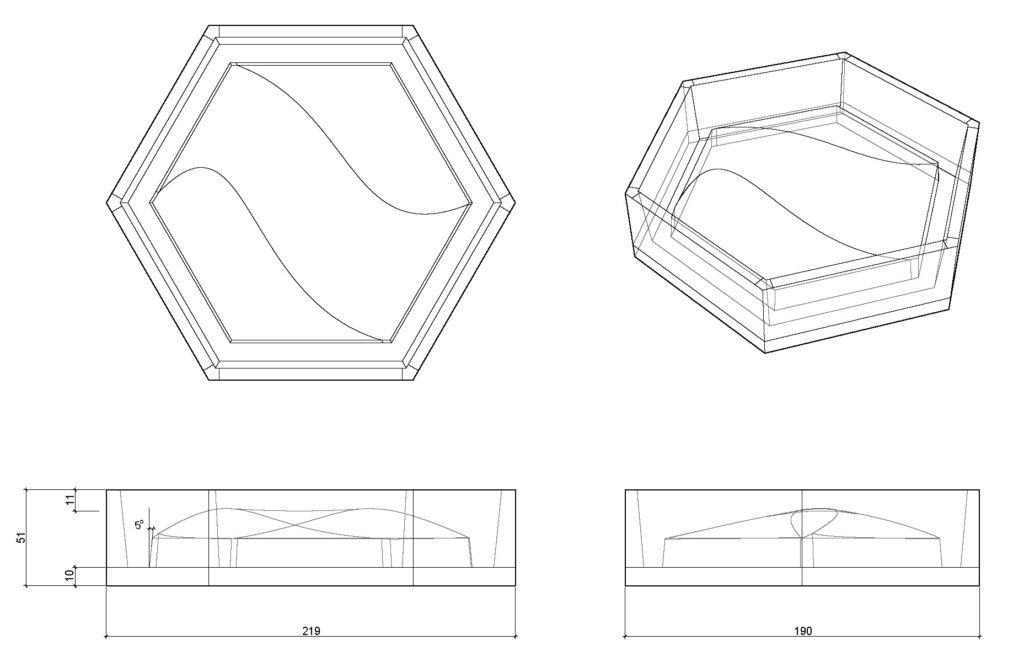

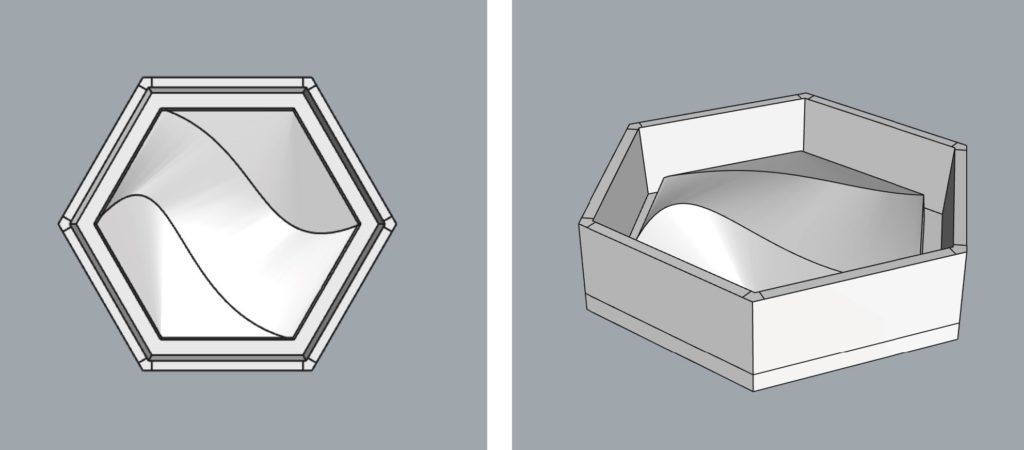

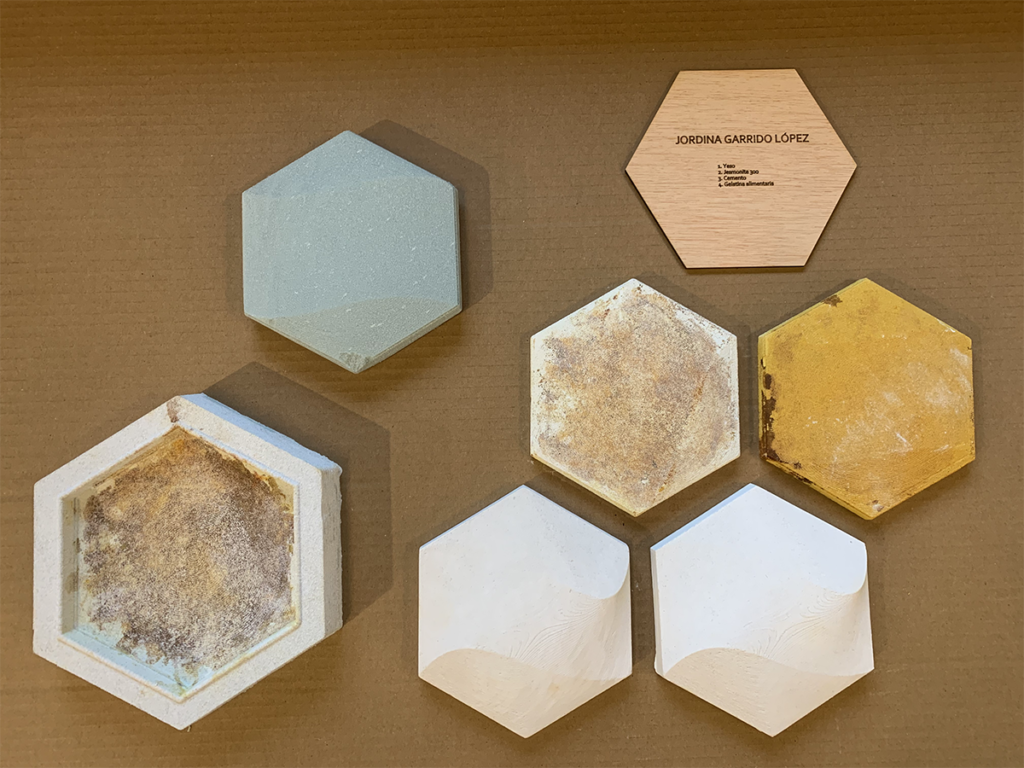

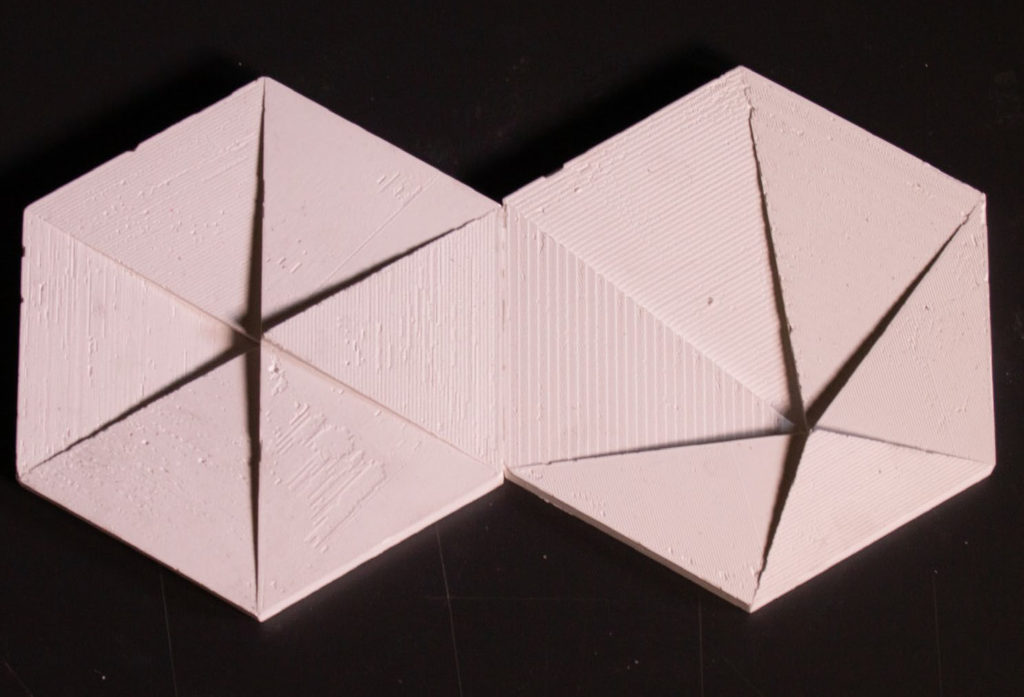

El modelo de baldosa resultante debe ser de base hexagonal, de 150 mm de diámetro inscrito. De esta forma, año tras año, hemos obtenido baldosas muy diferentes pero del mismo tamaño y forma. Muy diferente al variar su diseño de geometría y el material con el que está realizada.

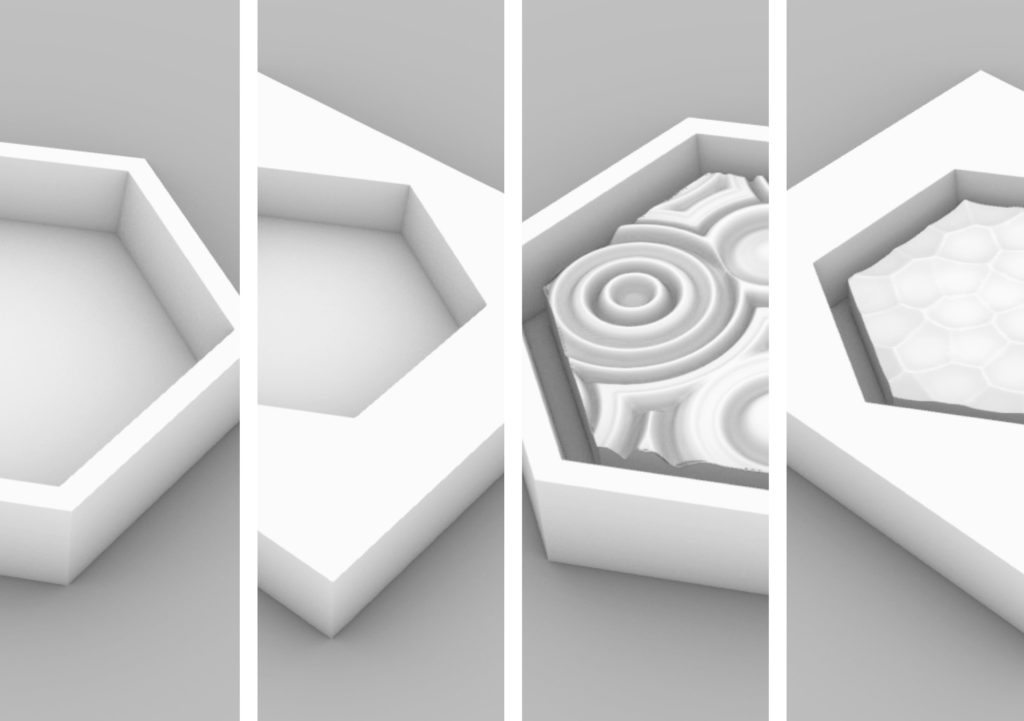

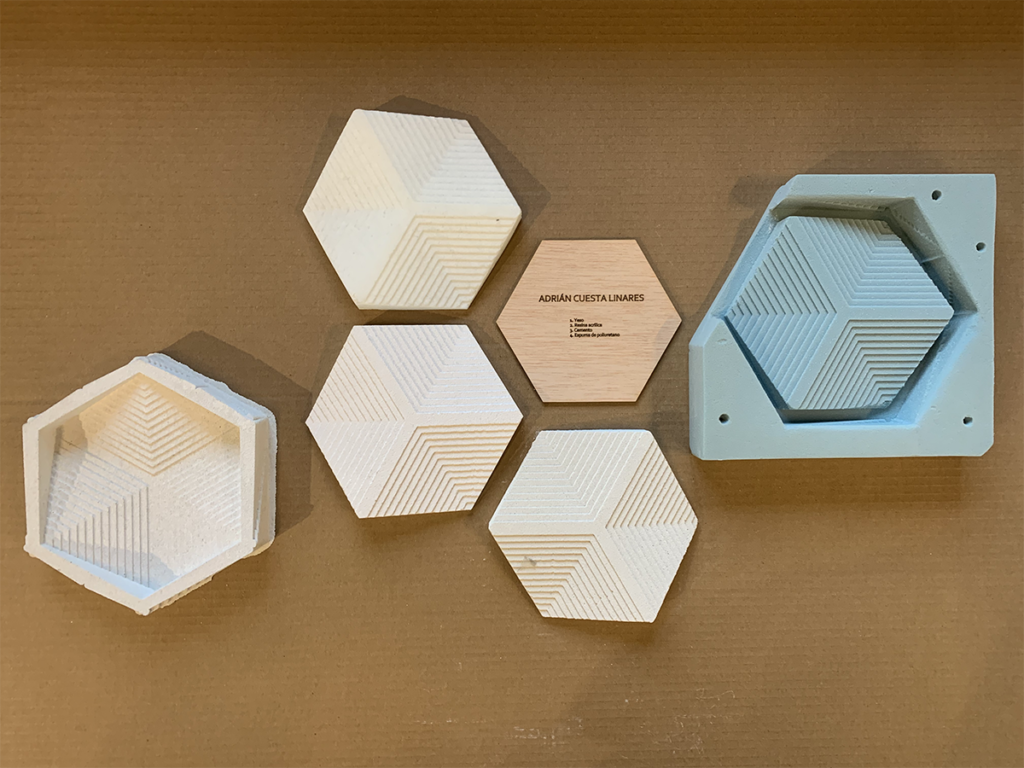

NEGATIVO DEL MOLDE

El molde requiere de flexibilidad y estanqueidad. Sin duda, la silicona es el mejor material y además es el más usado en la industria para esta técnica. Sin embargo, hemos probado otro tipo de moldes que nos han servido para experimentar y conocer un poco mejor todo el proceso.

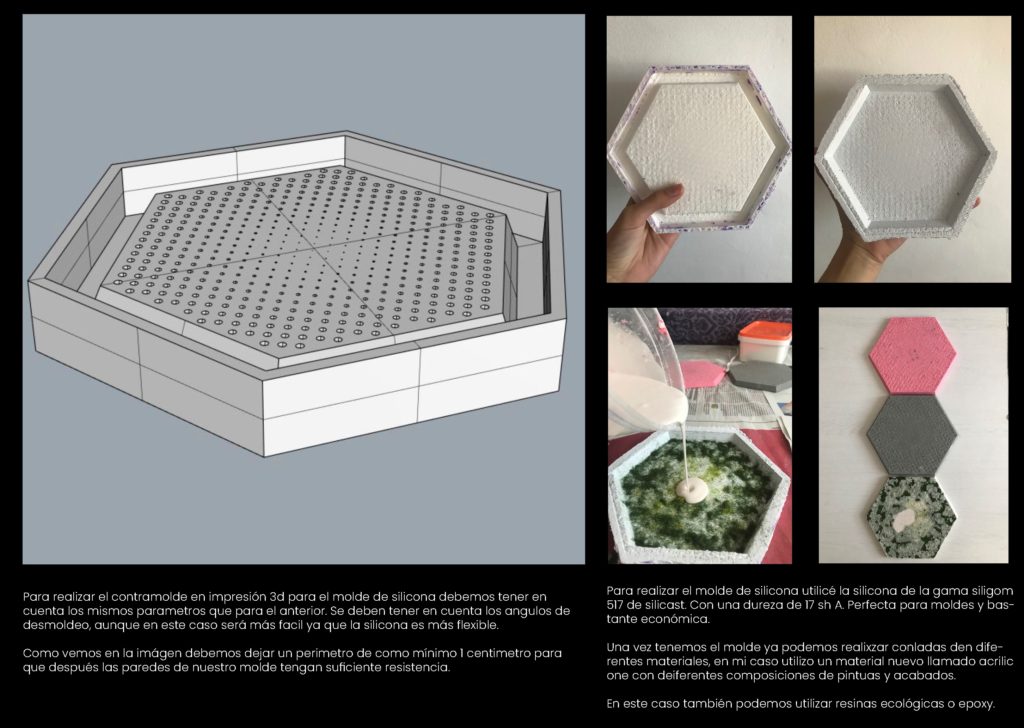

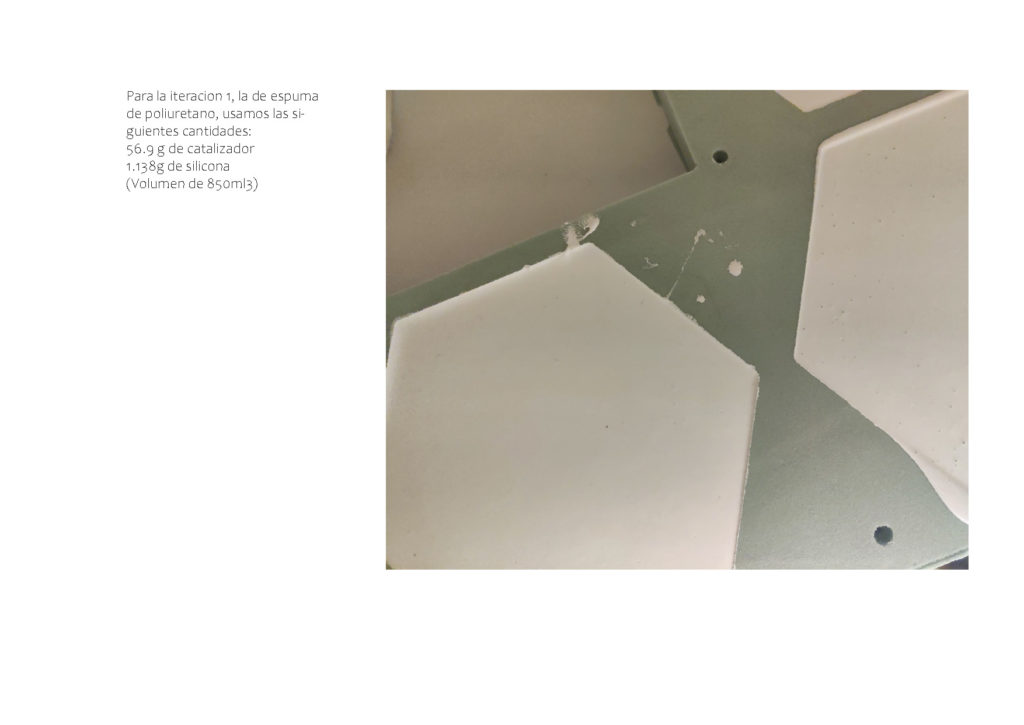

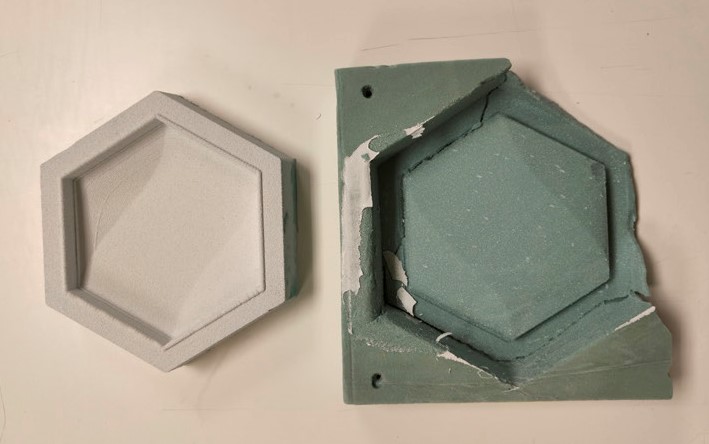

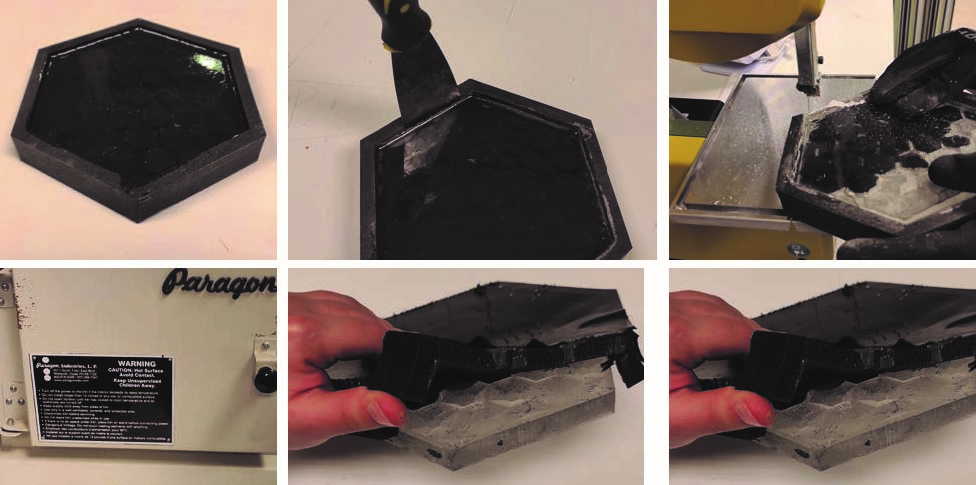

Para obtener un molde de silicona necesitamos llenar lo que llamamos negativo del molde. Es decir, un recipiente donde va a secar la pieza de silicona que luego nos servirá de molde. Durante estos años hemos ido ensayado varias formas de obtener este negativo del molde, y podríamos englobarlas en estas tres:

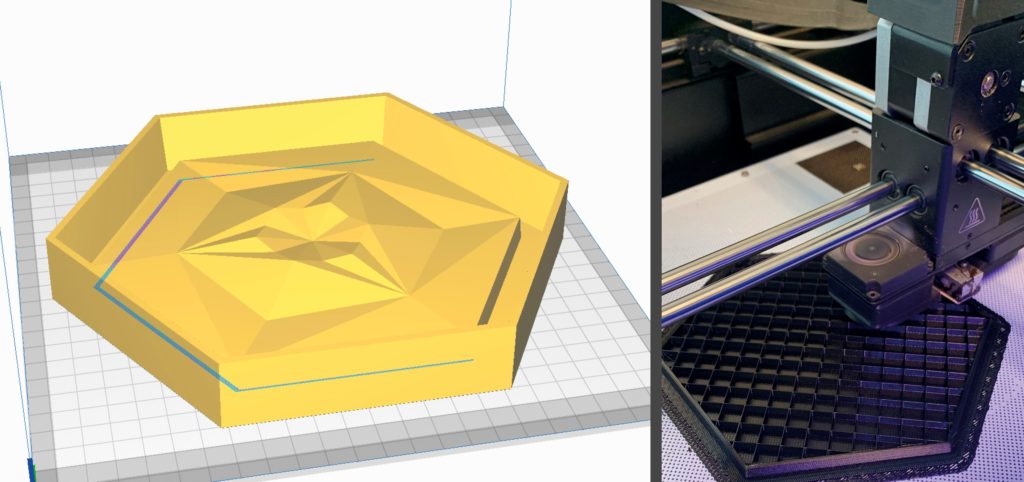

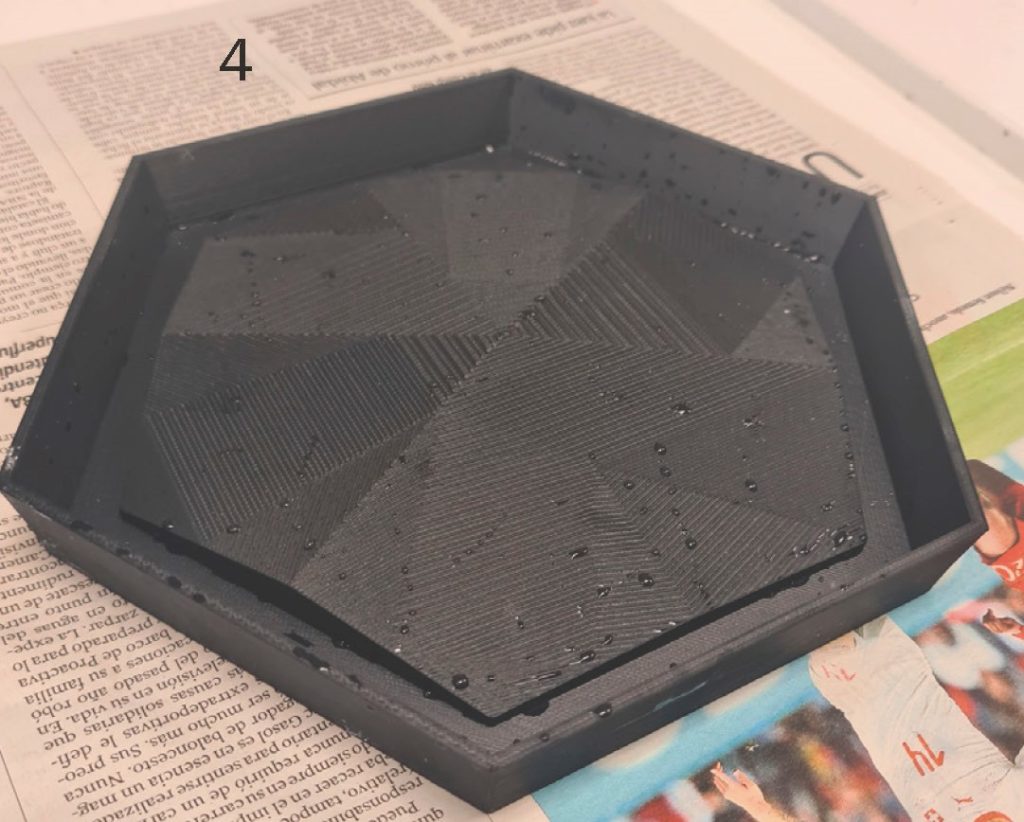

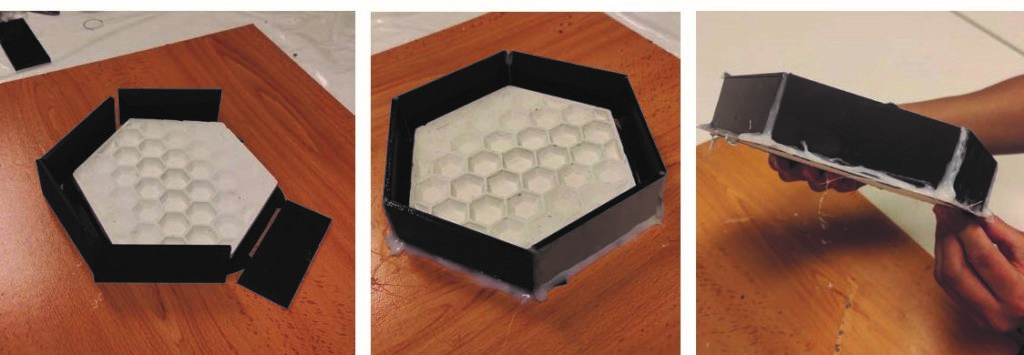

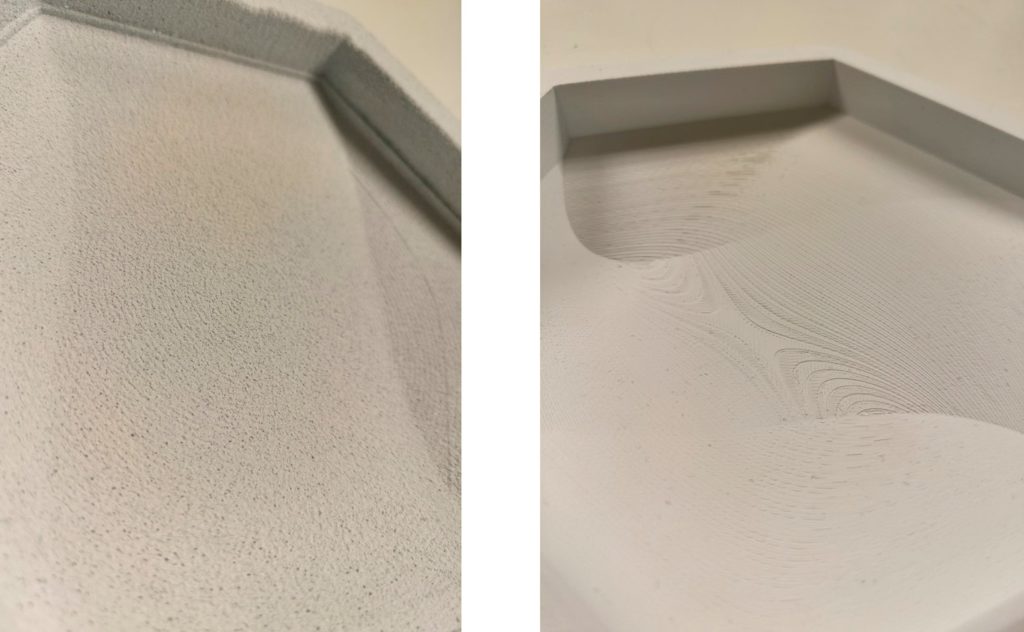

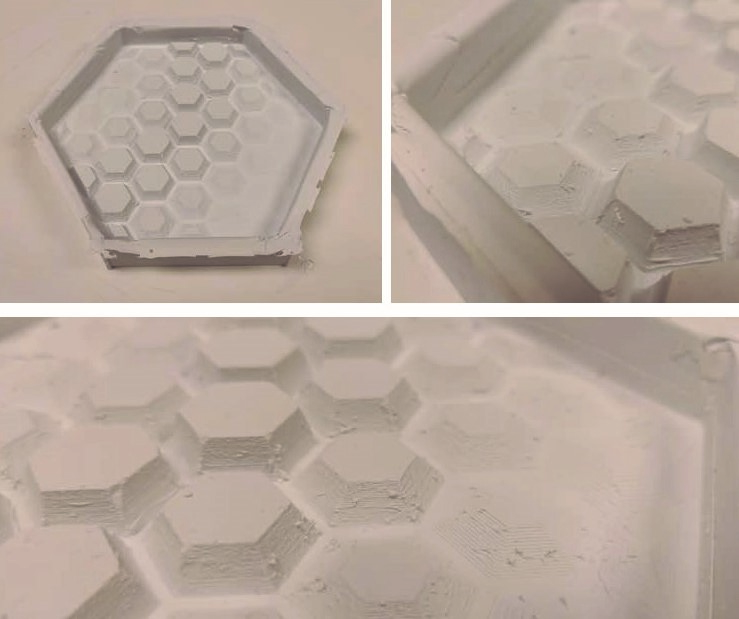

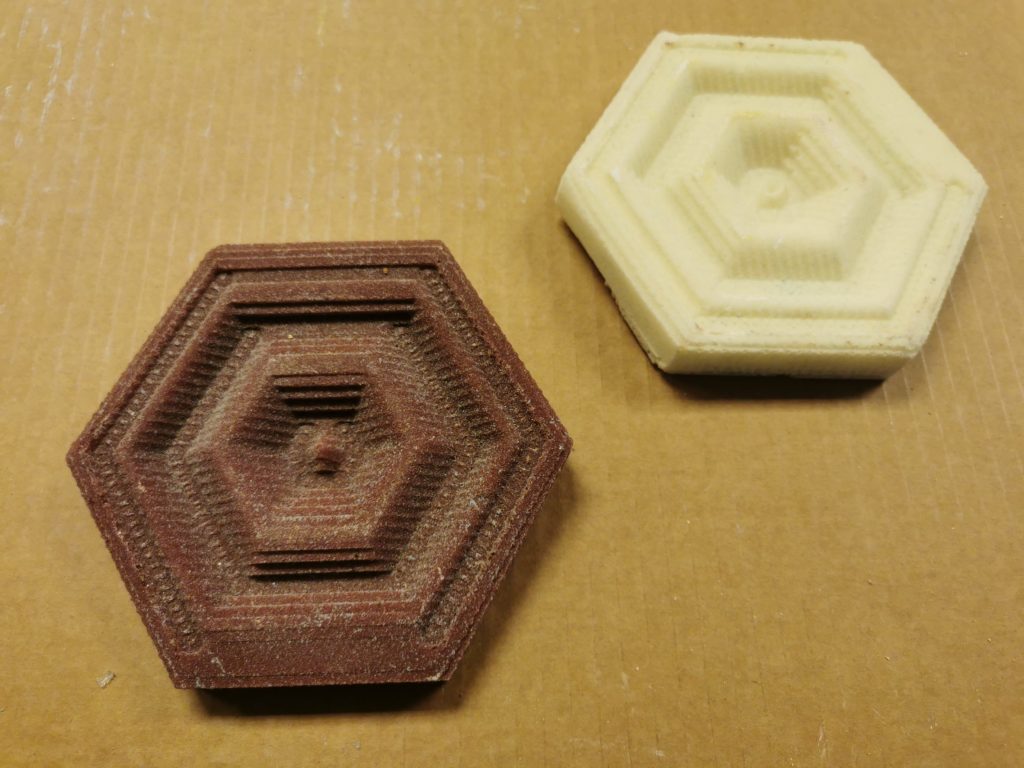

1. Por impresión 3D

Sin duda ha sido el proceso más sencillo. Como la silicona se adapta a cualquier material, el recipiente se puede imprimir en casi cualquier tipo de filamento (PLA, ABS, PETG, etc.).

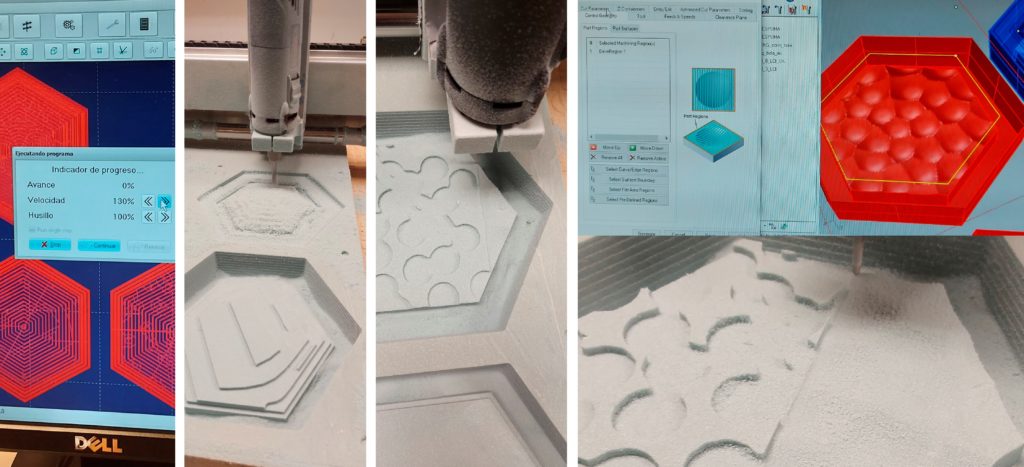

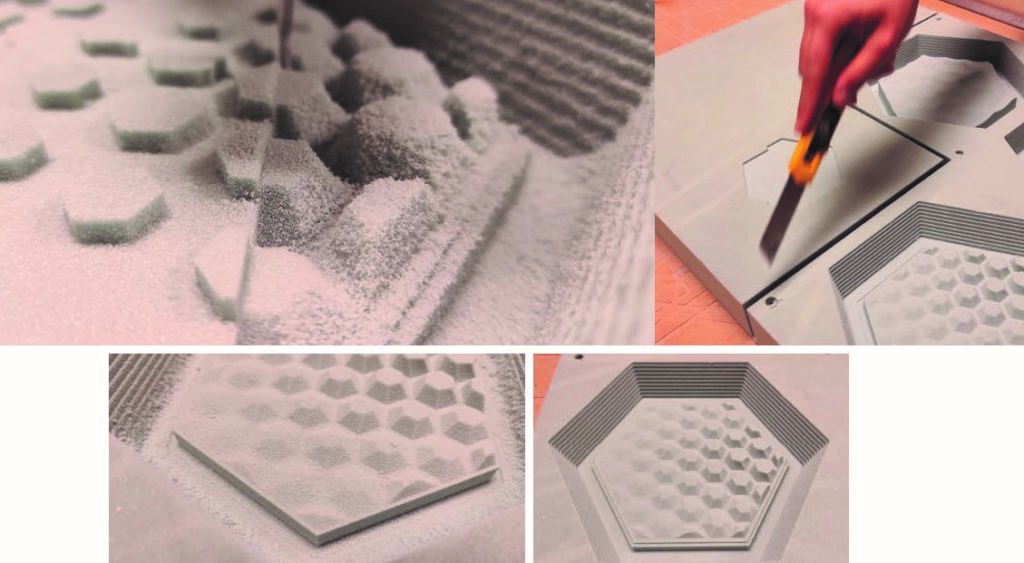

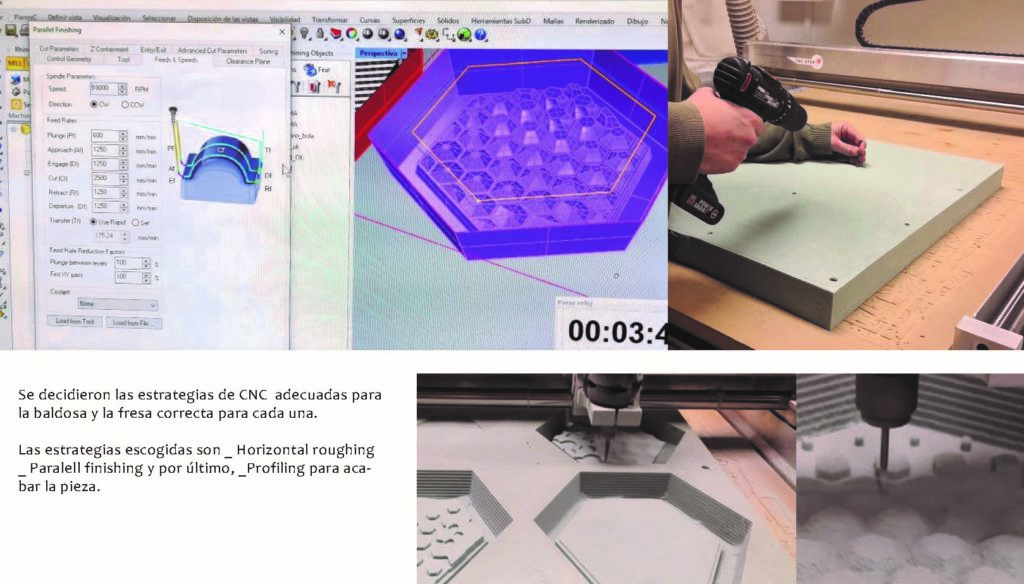

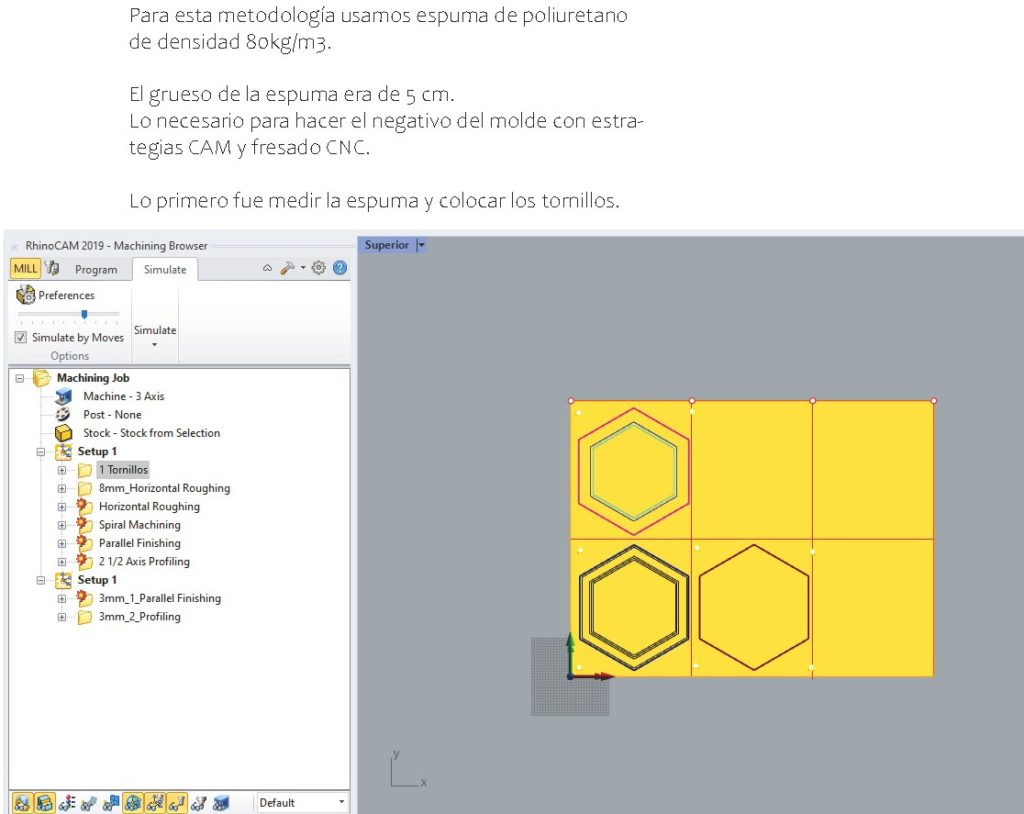

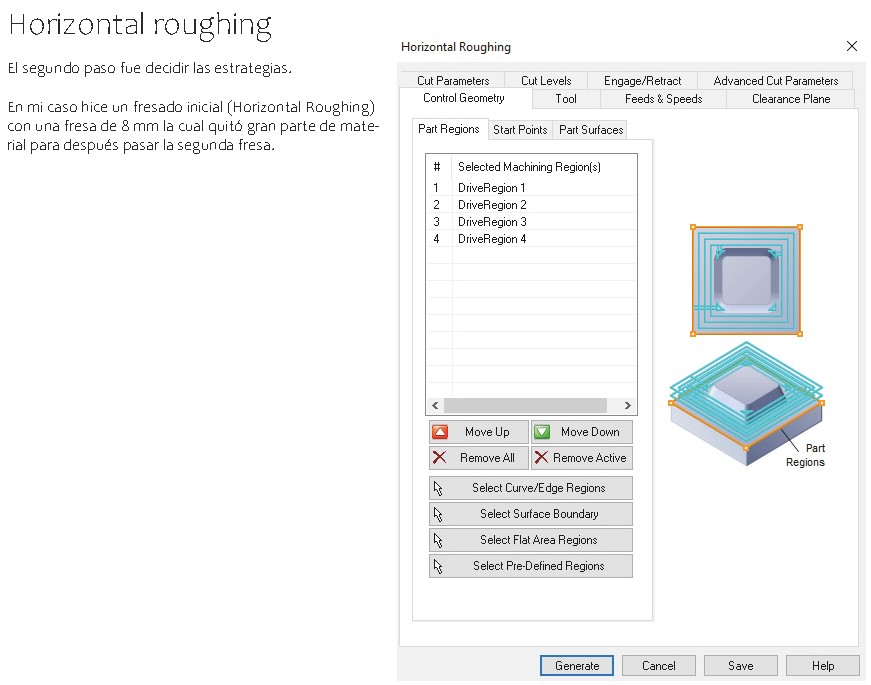

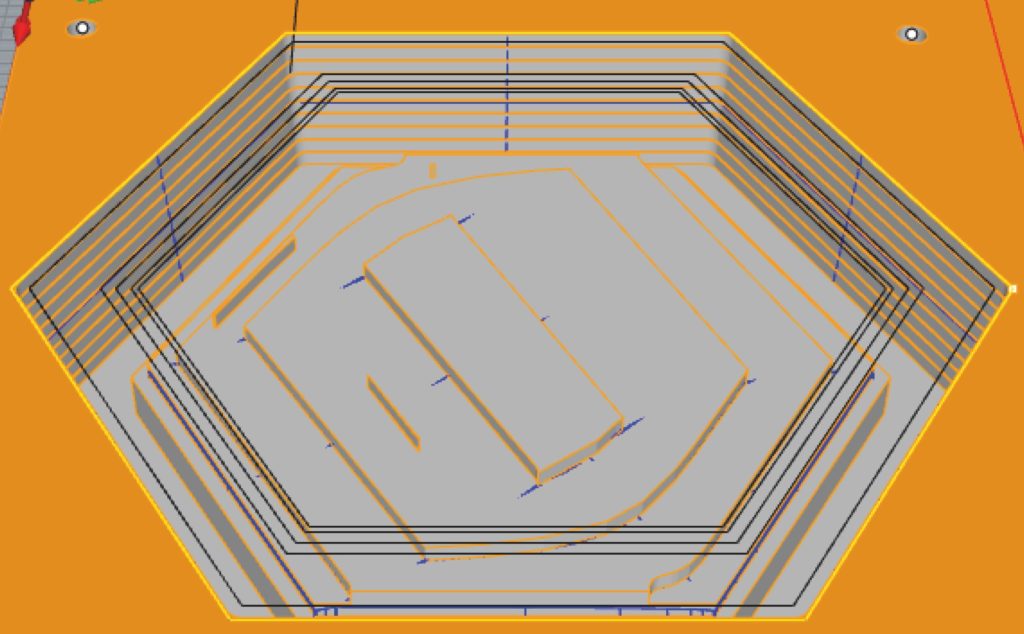

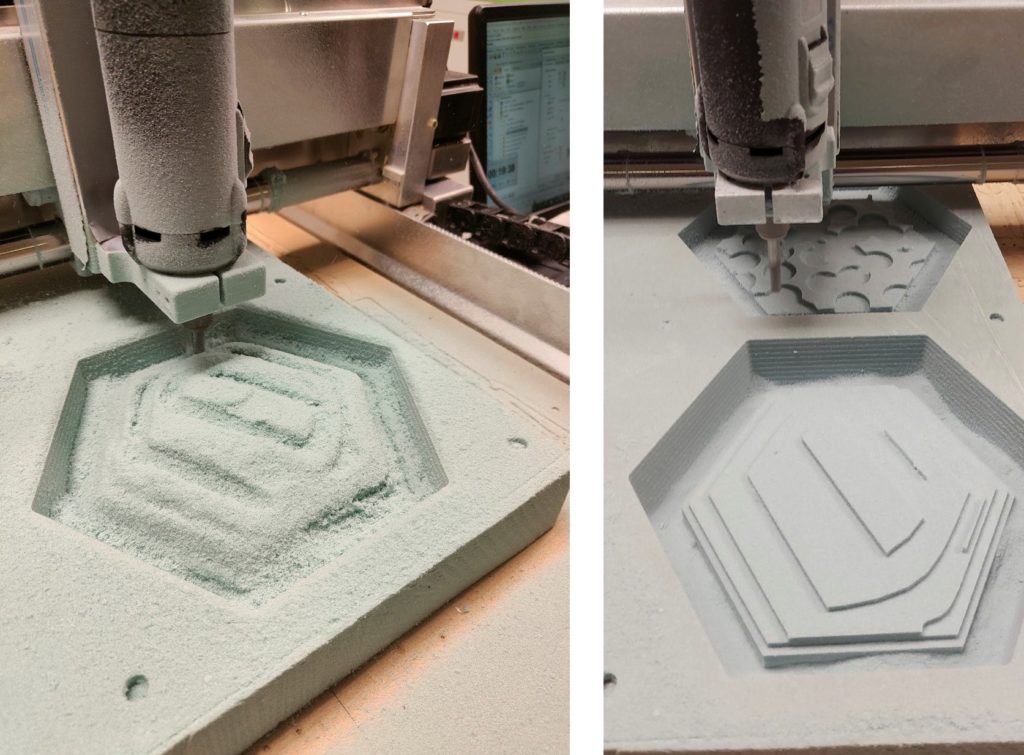

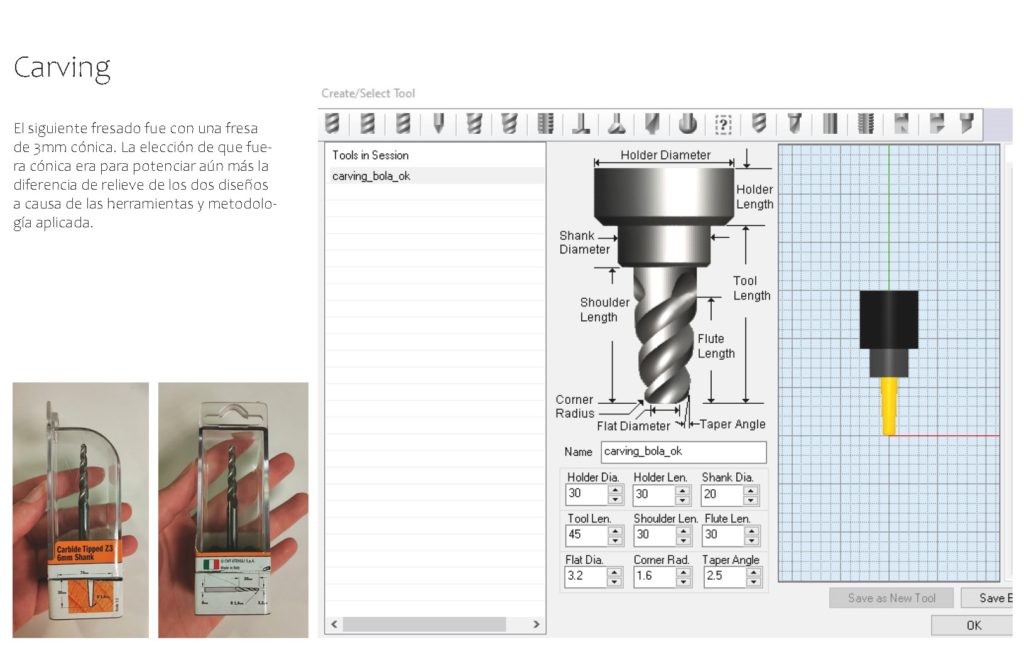

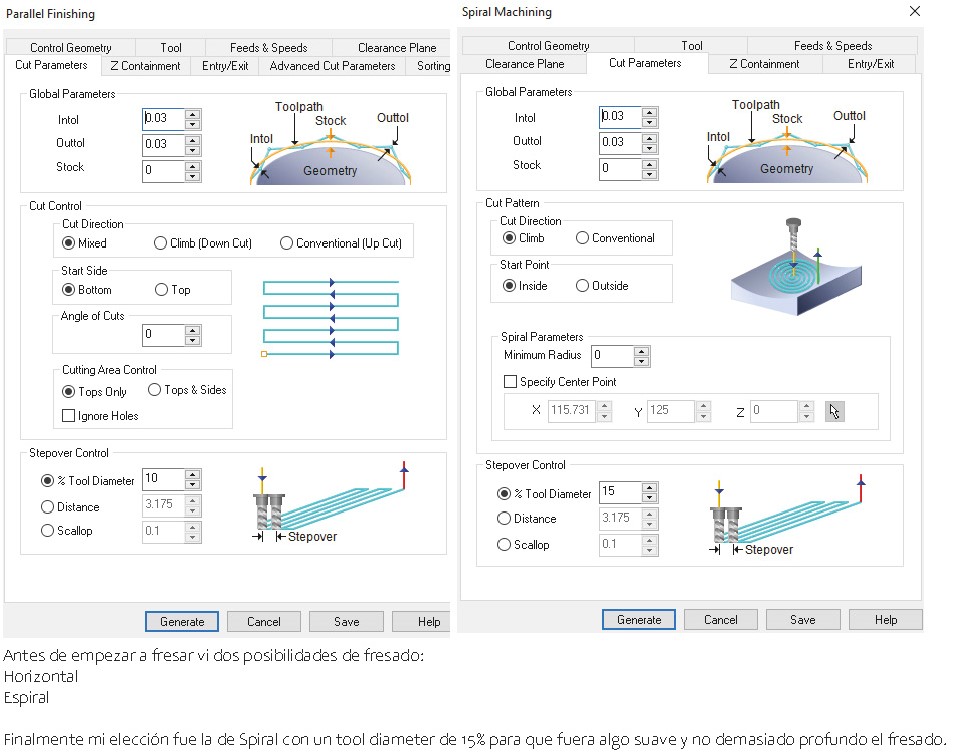

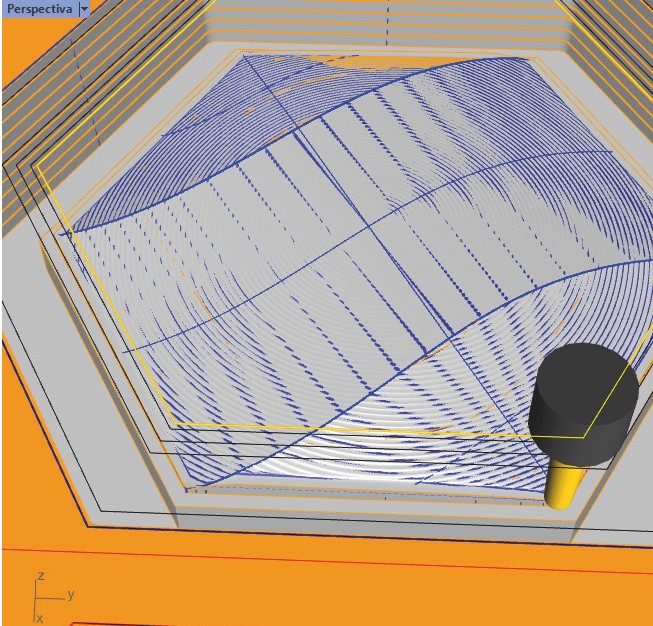

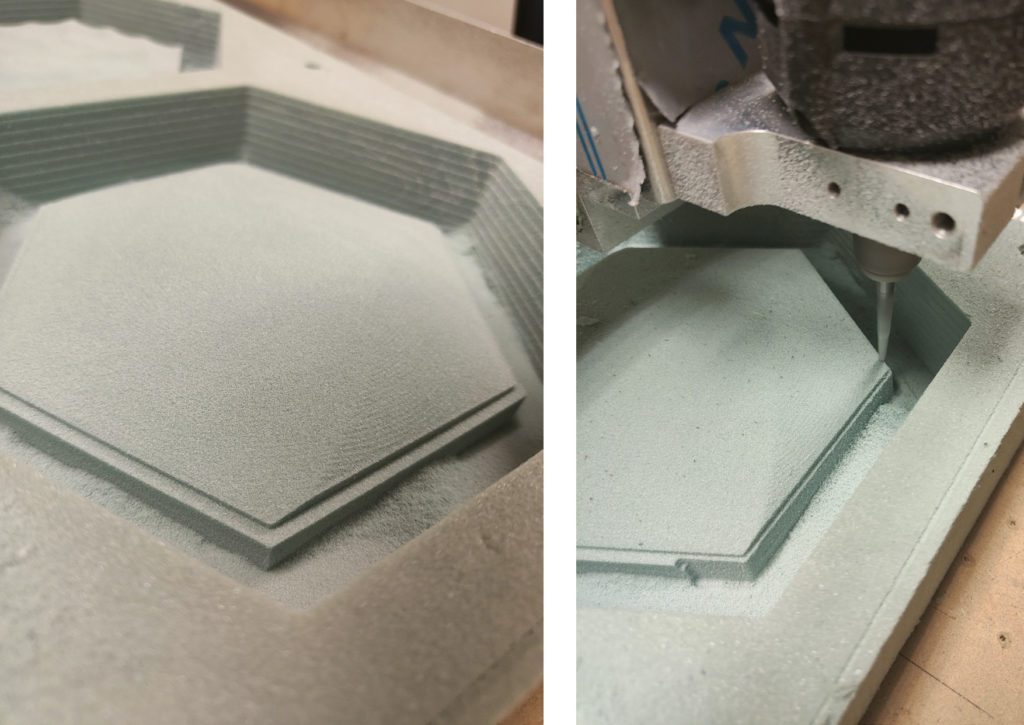

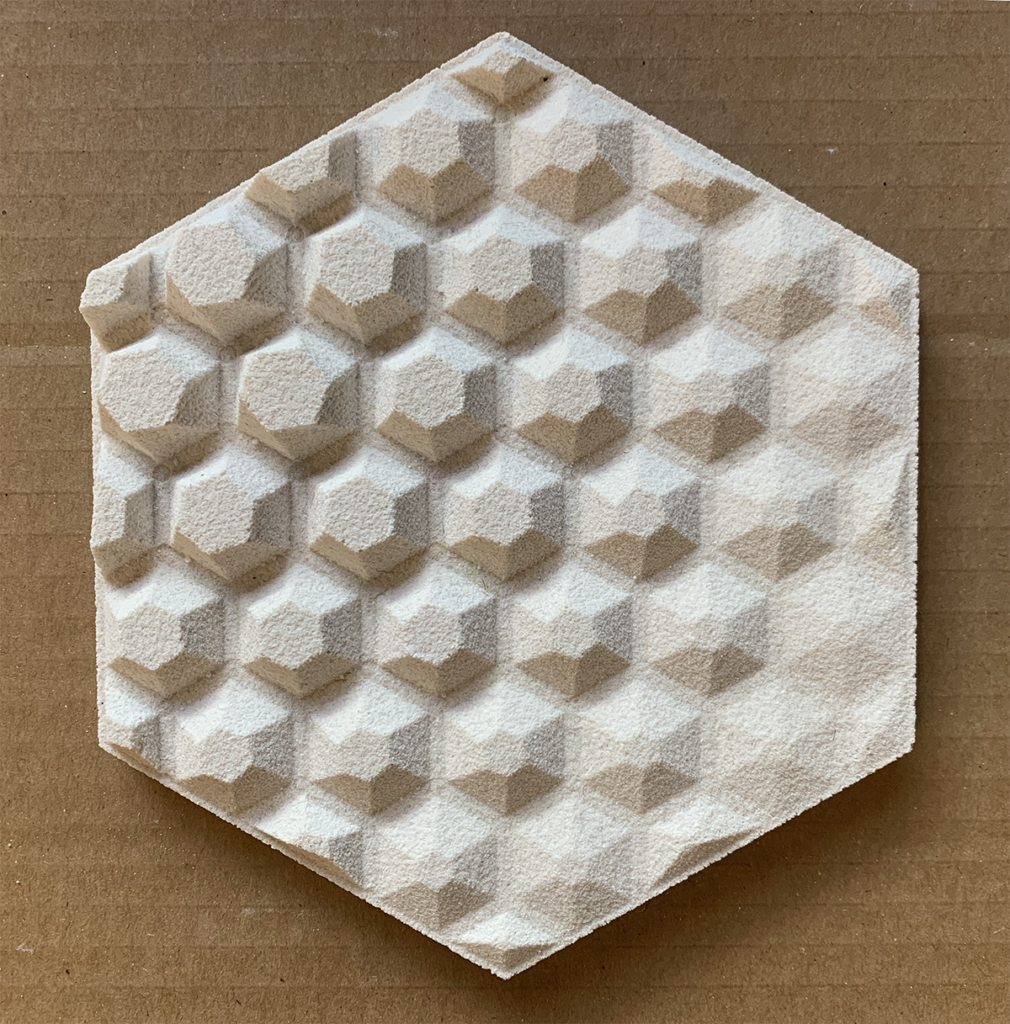

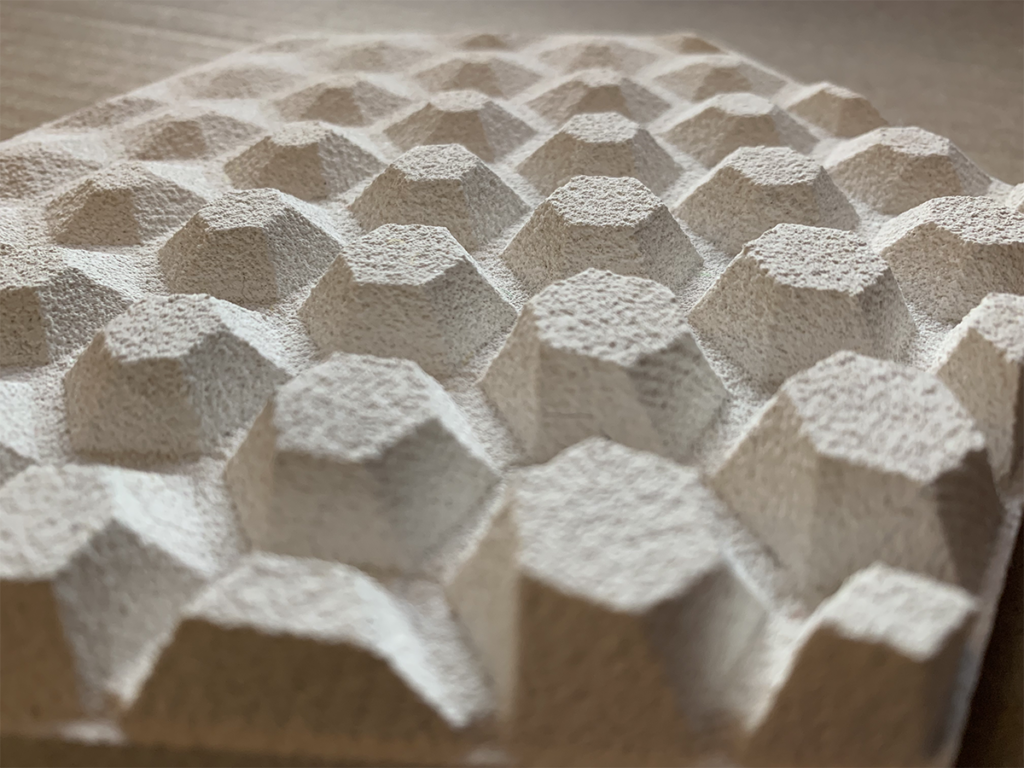

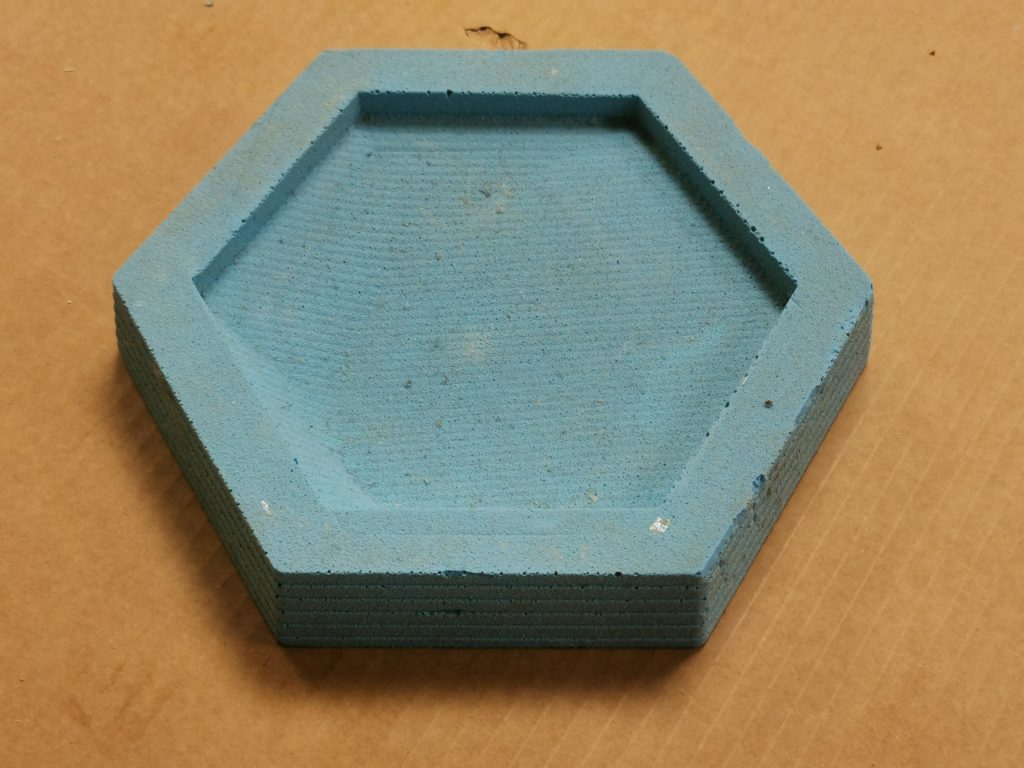

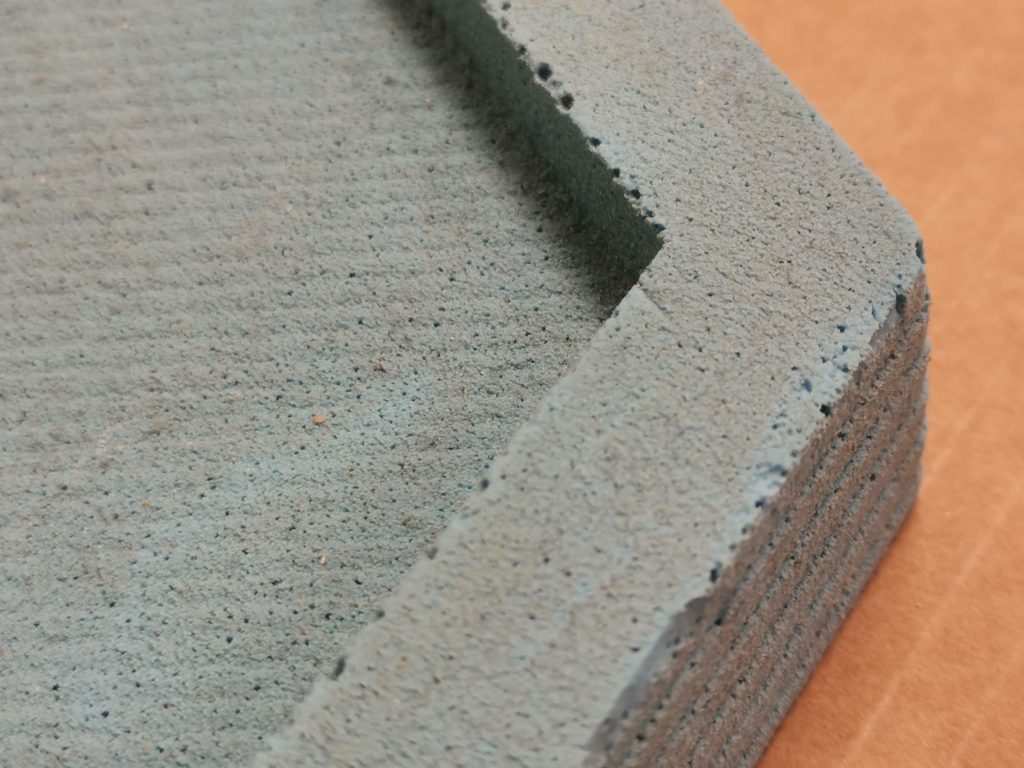

2. Por fresado CNC.

Este proceso es el que mejores resultados nos ha dado. Pero con la dificultad de que es una herramienta más complicada de usar. Por un lado requiere mucho más trabajo para lanzar las piezas a fabricar. La impresión 3D es mucho más fácil de configurar que el fresado CNC. Y una vez configurada la producción, la impresora 3D puede trabajar sola y la CNC requiere de supervisión continua. Pero el acabado que consigue el fresado por CNC puede llegar a ser más fino que el realizado por impresión 3D.

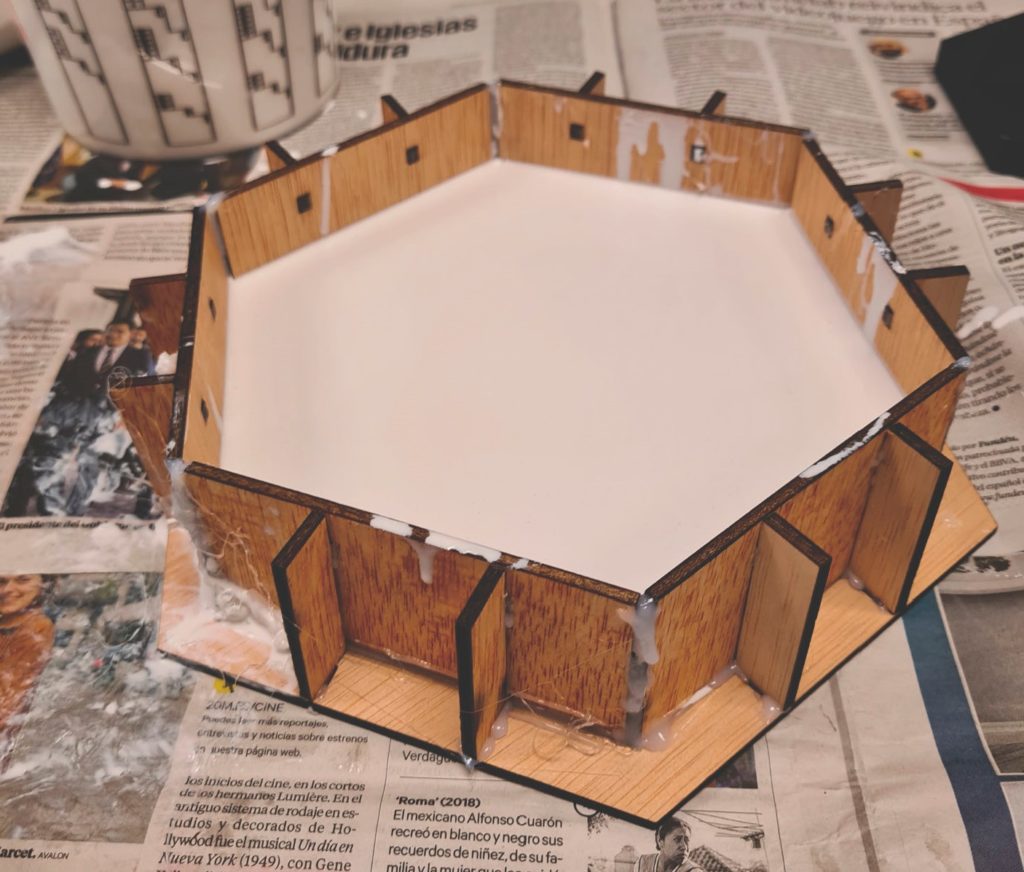

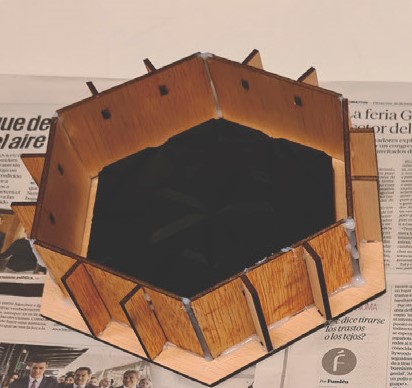

3. Manual o método clásico.

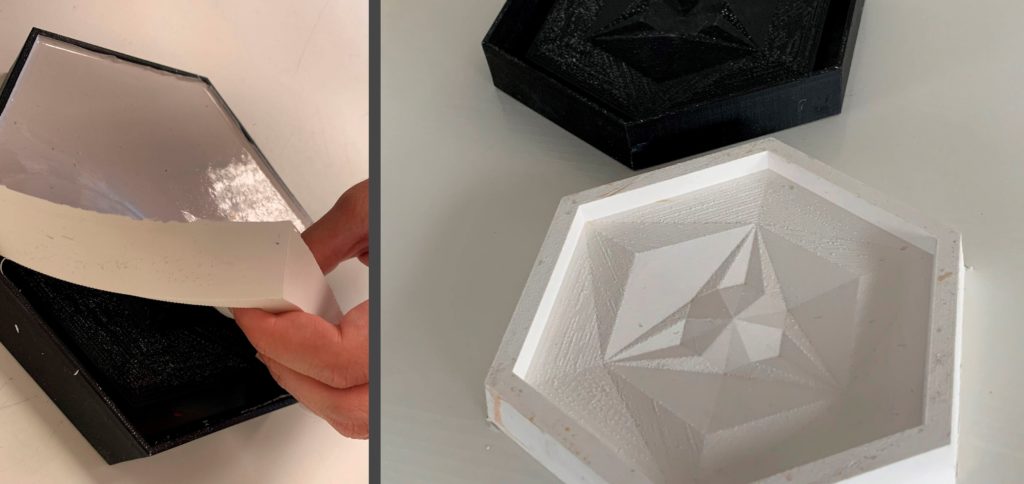

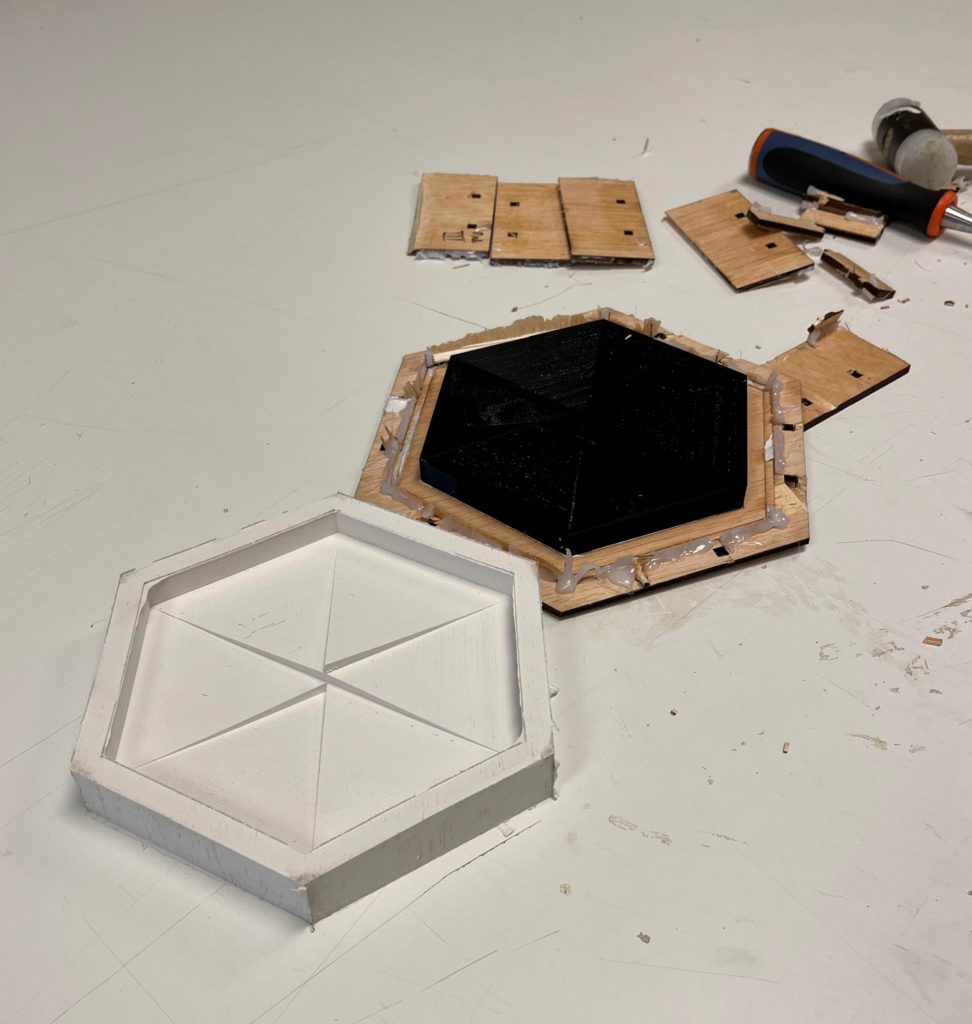

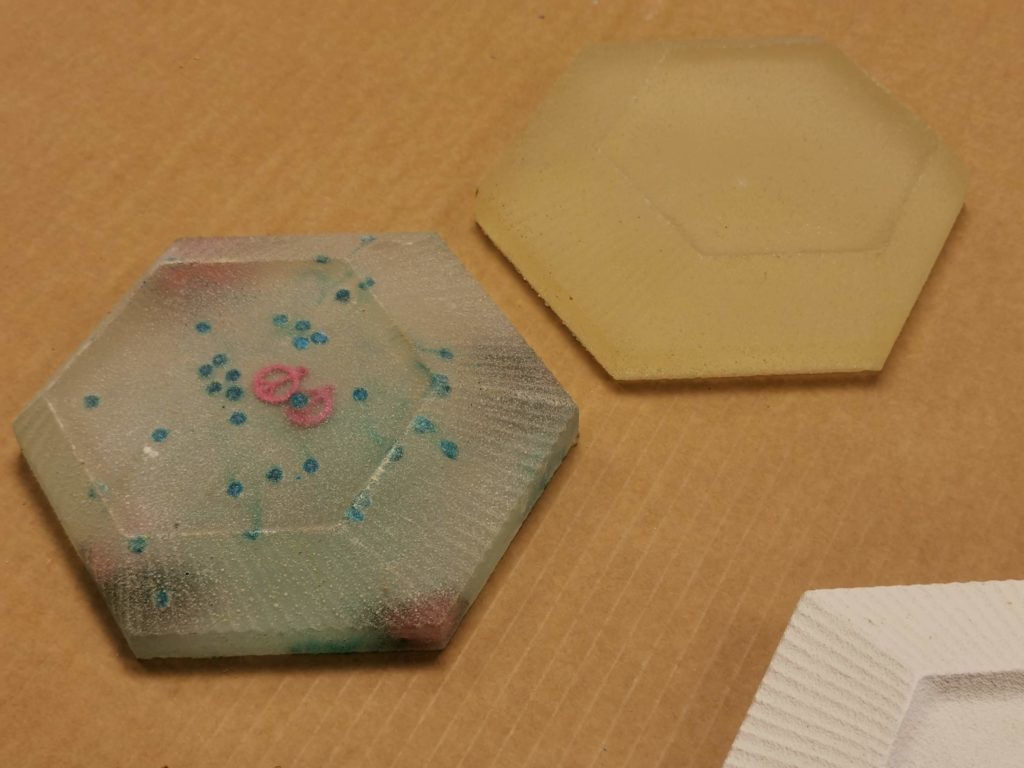

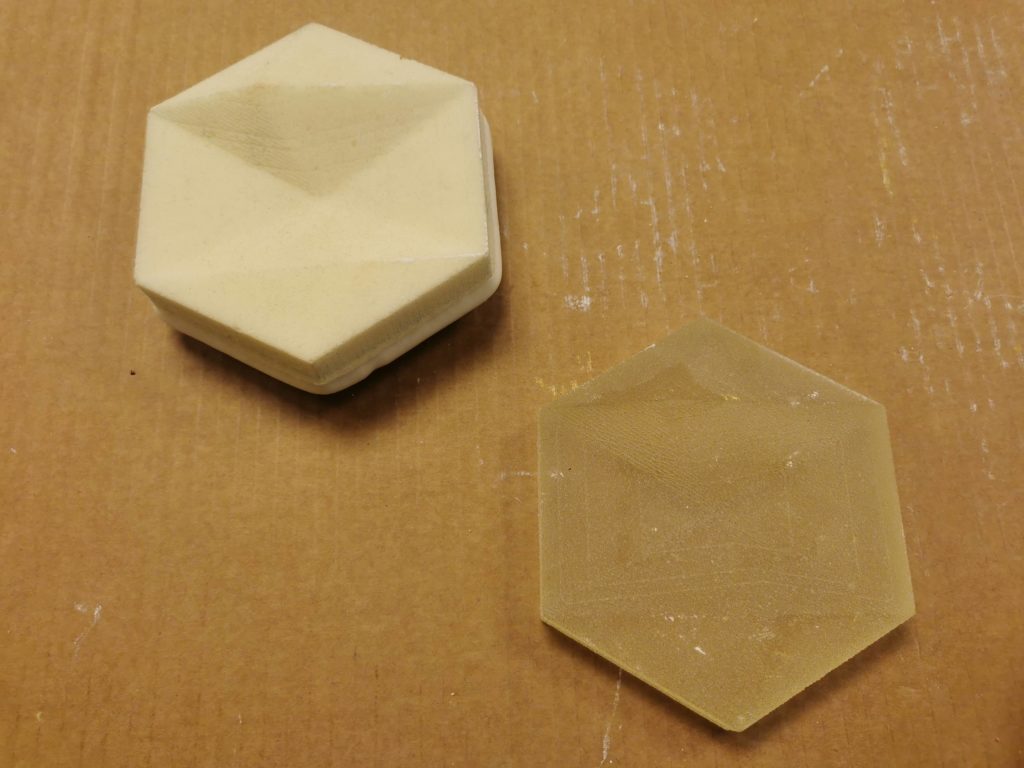

Se trata de generar un recipiente de forma manual al rededor de un positivo. Este positivo, es igual que la baldosa final, ya la hayamos obtenido por impresión 3D o por otro método. Y los estudiantes han realizado esto cortando paneles con corte láser o con herramientas mecánicas.

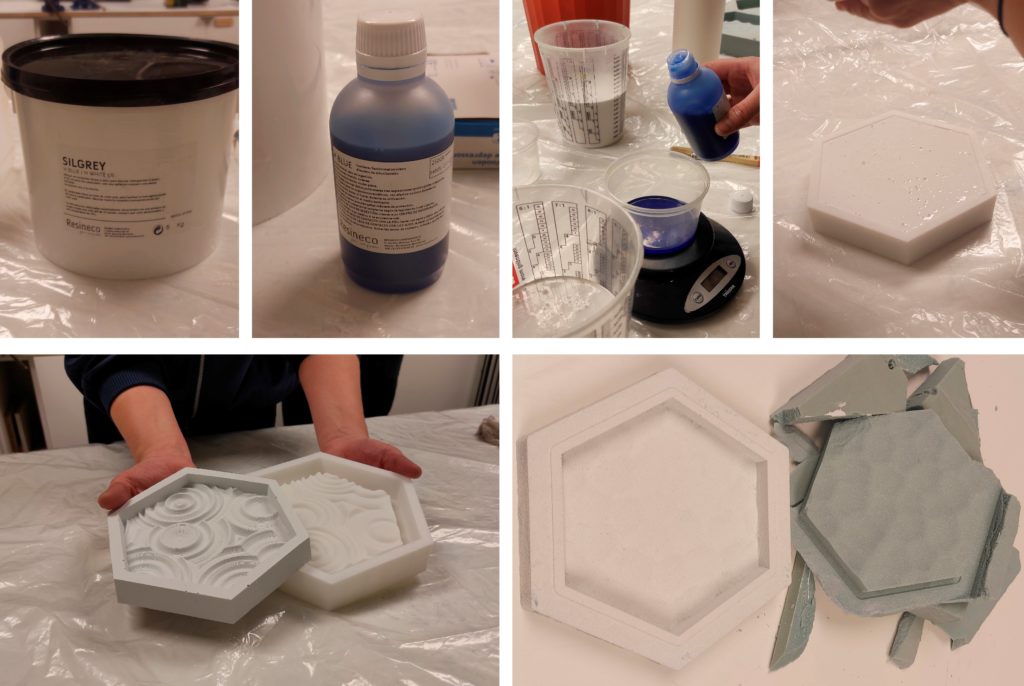

EL MOLDE DE SILICONA

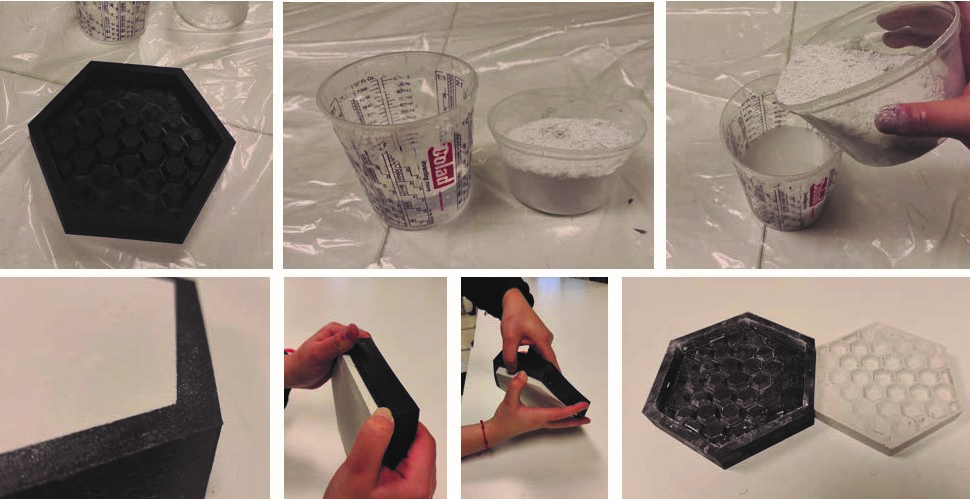

Una vez hemos fabricado el negativo del molde procedemos a llenarlo con silicona. Vertimos siliconas distintas como Humo, Silcast o Silgrey plus con un 5% de catalizador. Este es el momento en que aparecen las balances, recipientes y guantes en el laboratorio.

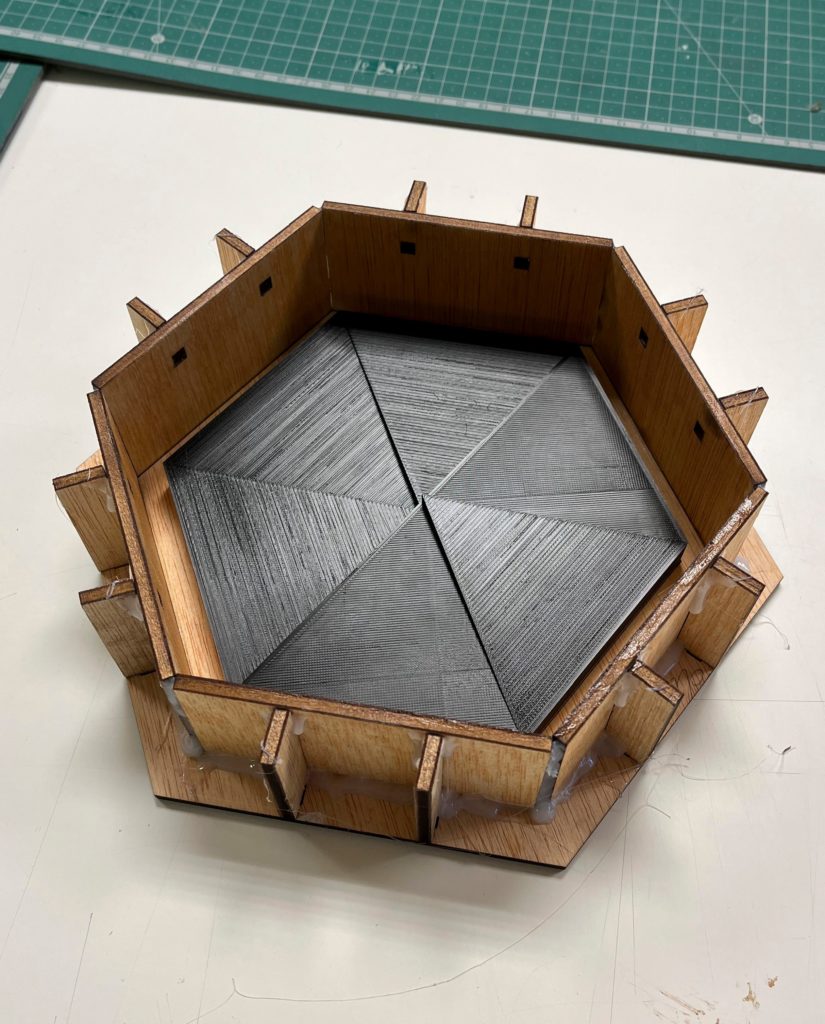

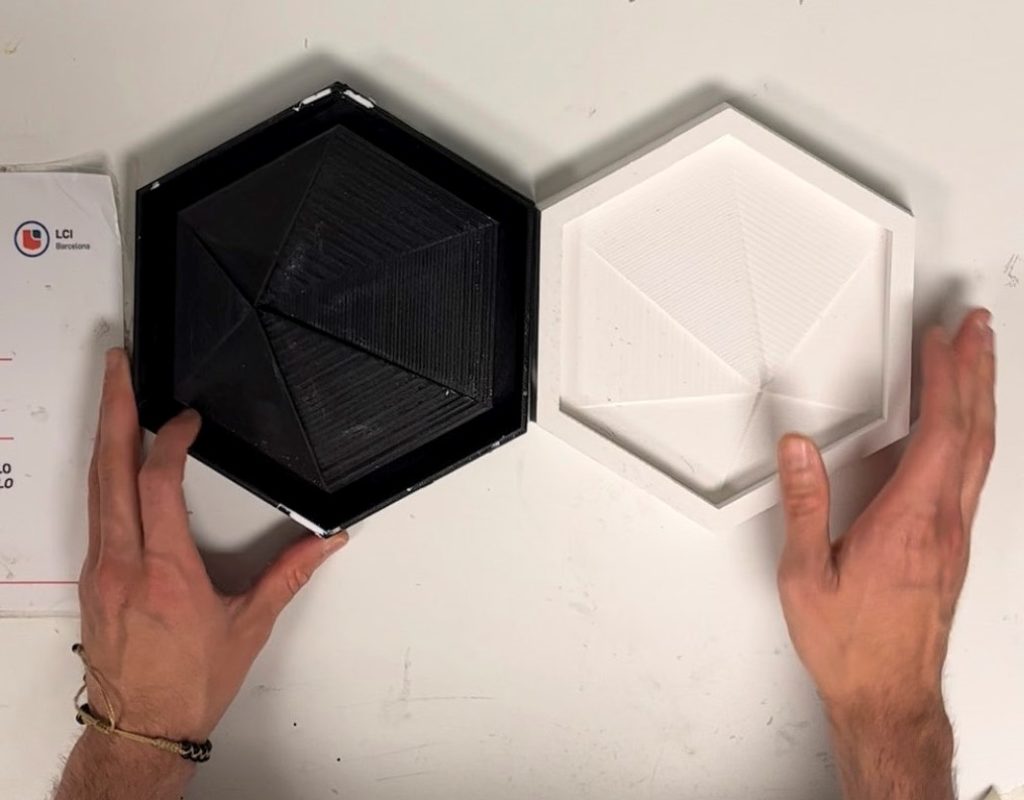

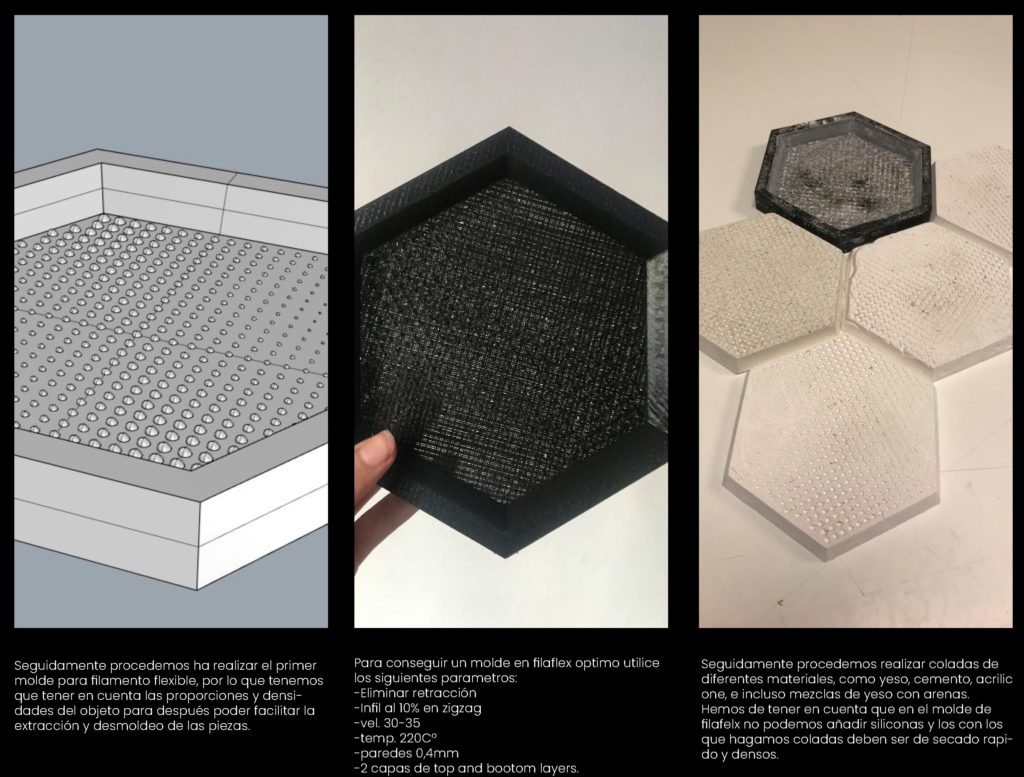

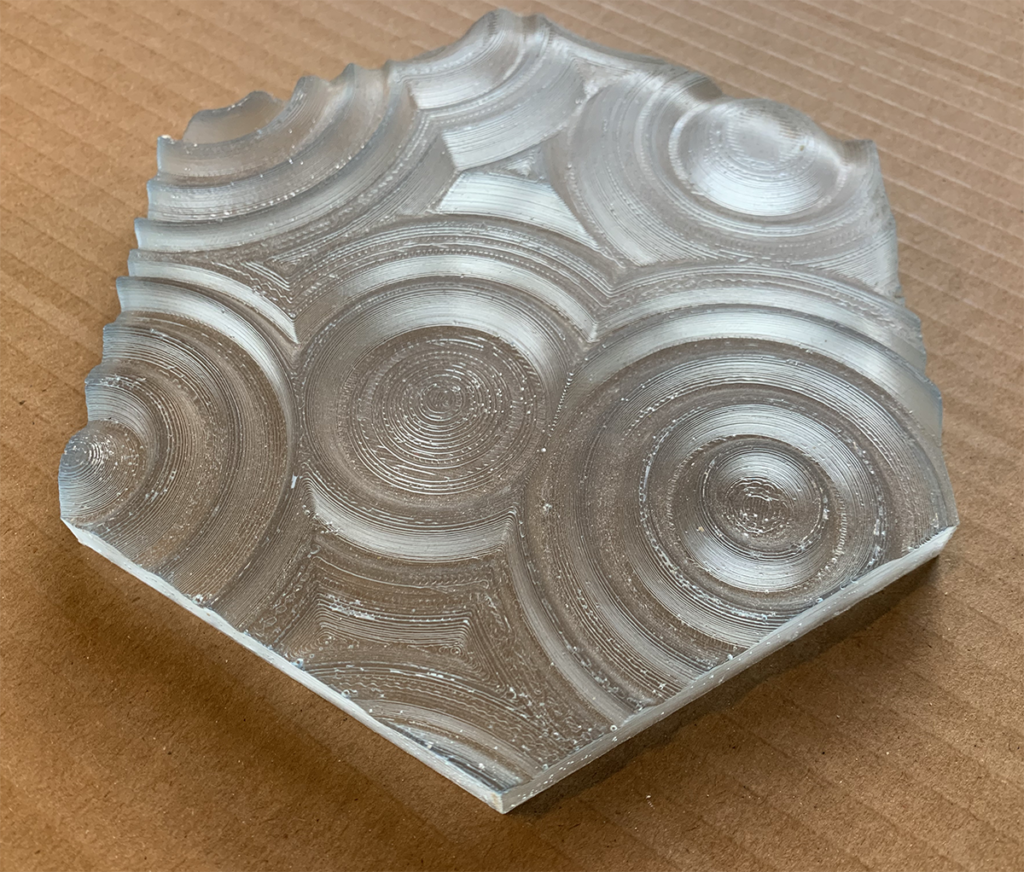

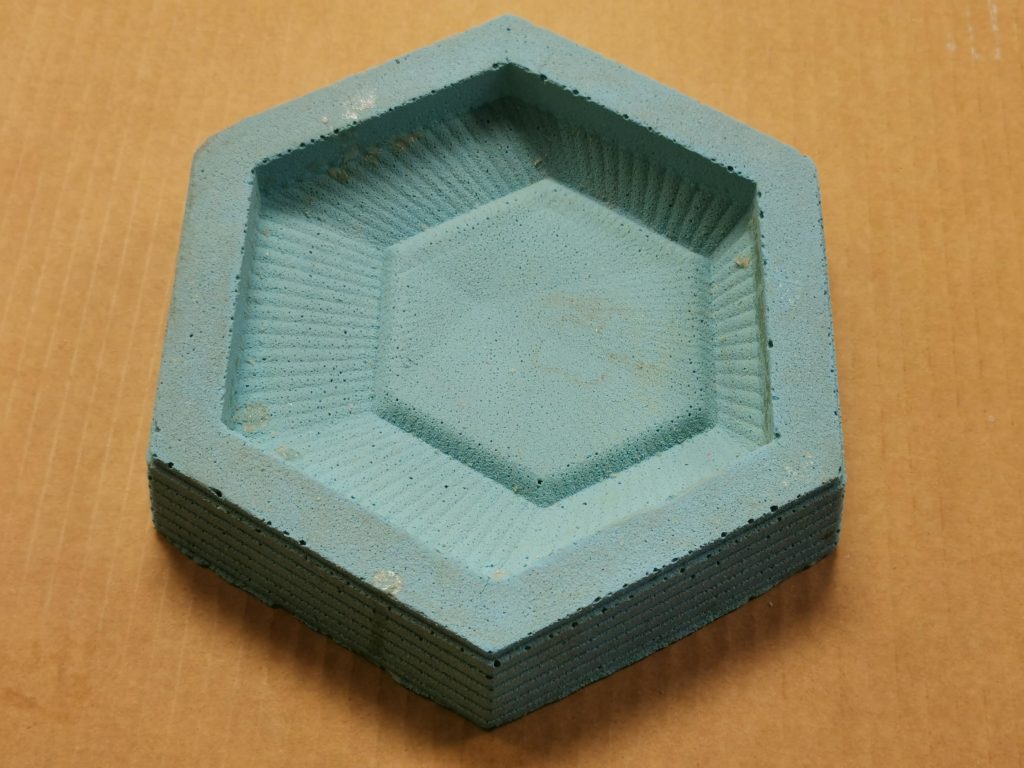

MOLDE DIRECTO

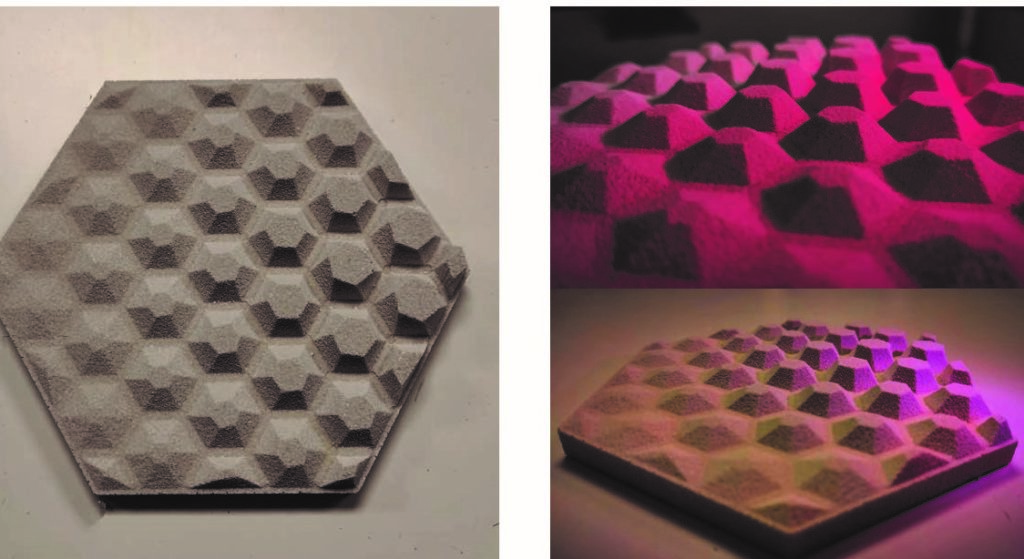

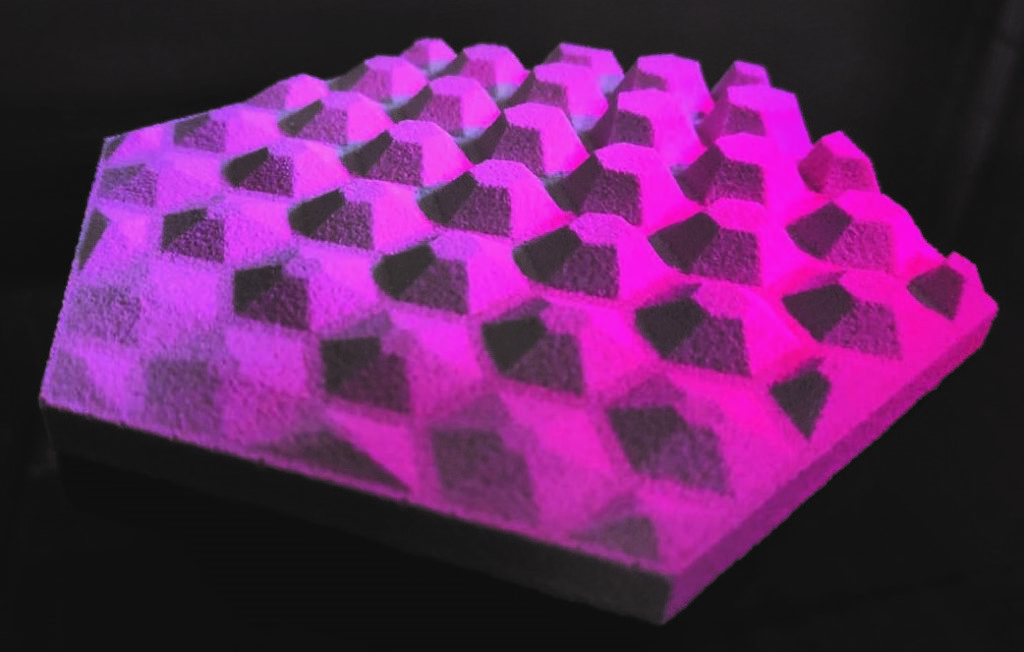

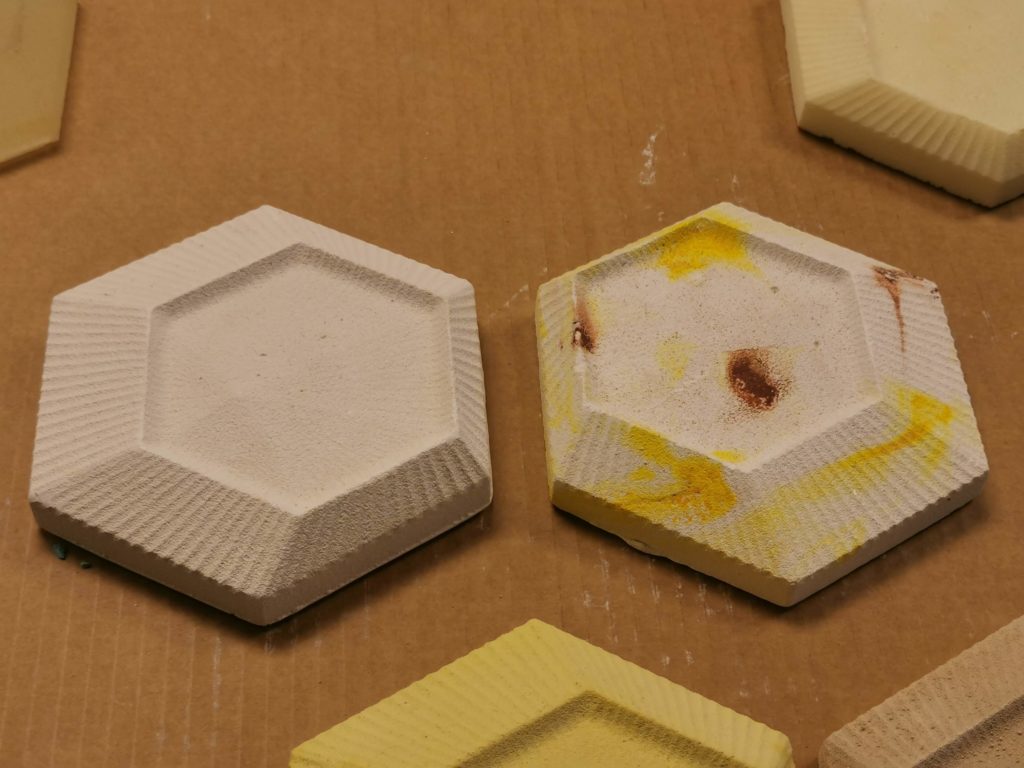

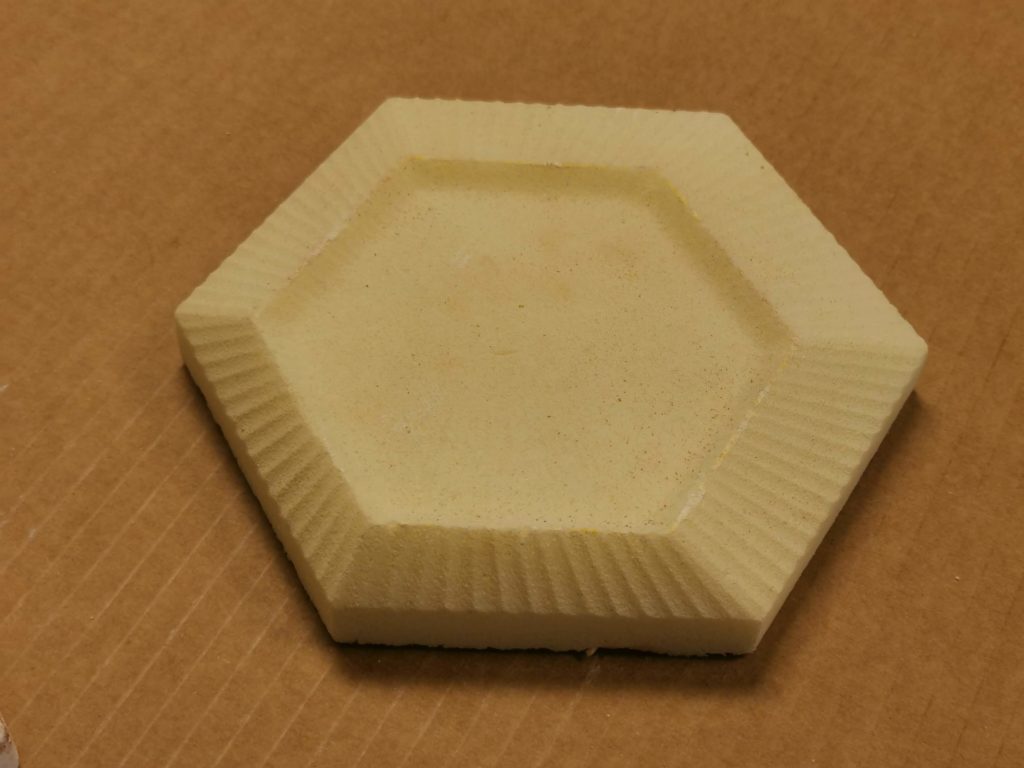

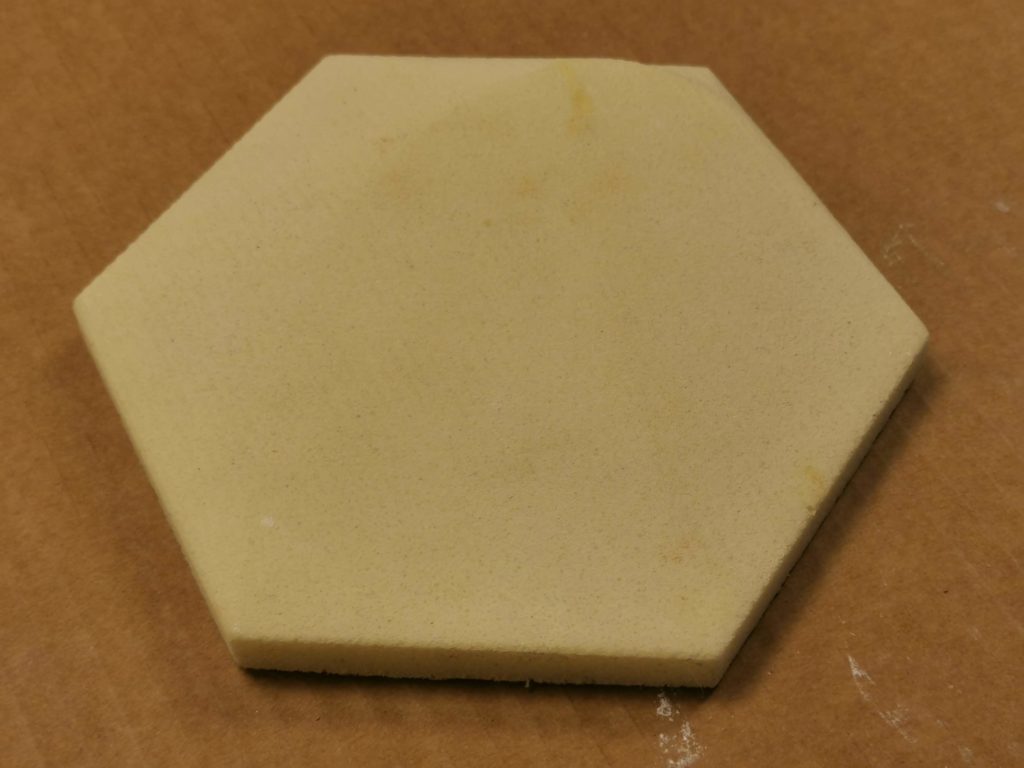

Hemos estado ensayando la fabricación de un molde directo a través de materiales que puedan otorgar propiedades parecidas a la silicona (estanqueidad y flexibilidad). El material que tiene unas prestaciones similares, y que además es fácil de fabricar, es el filamento flexible para impresión 3D.

Hicimos varios ensayos, con resultados distintos que sin embargo no llegaban a las prestaciones de un molde de silicona.

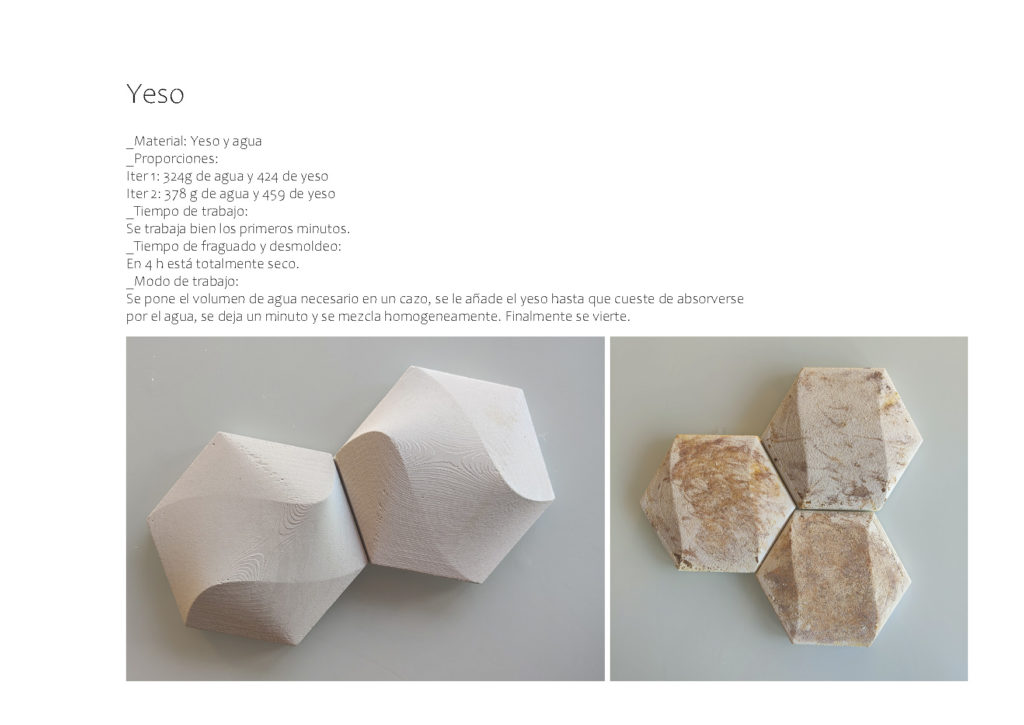

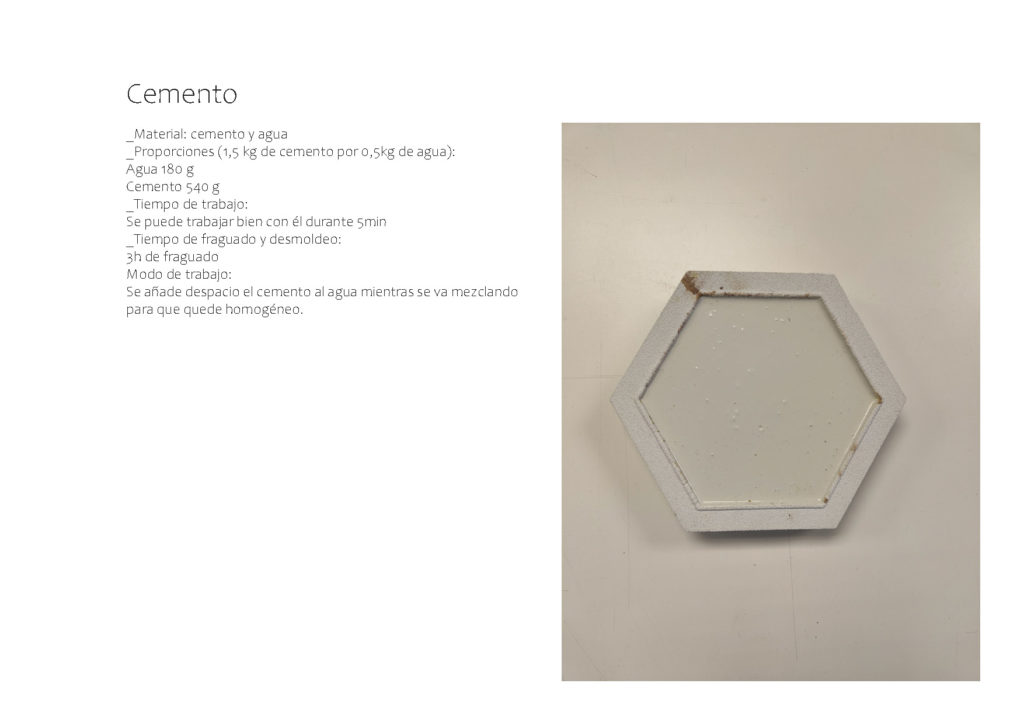

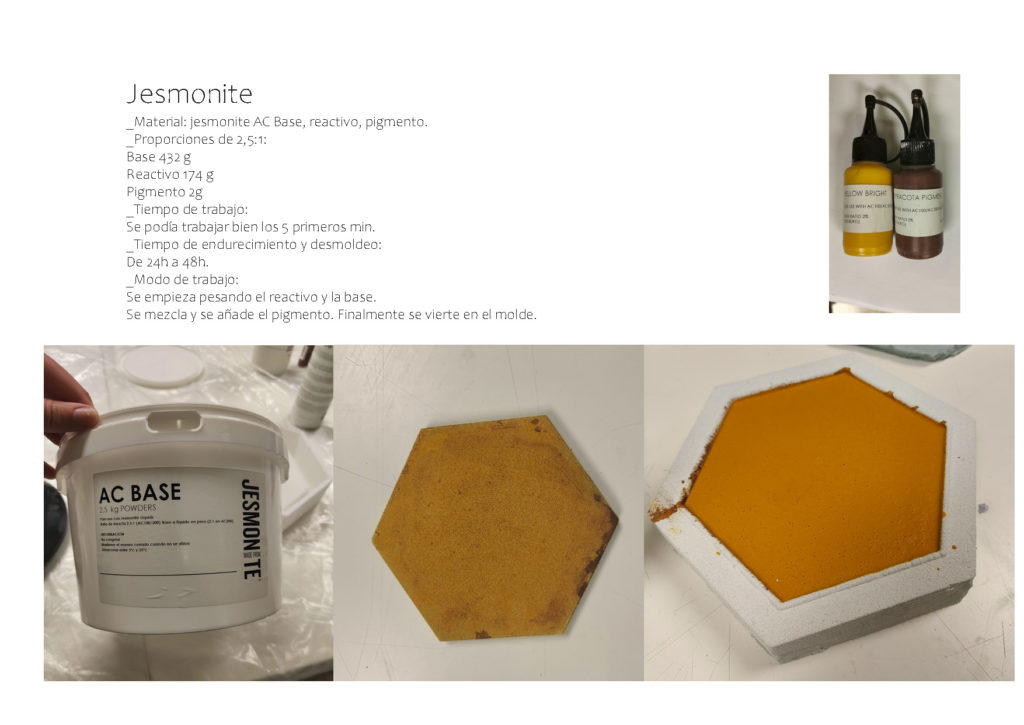

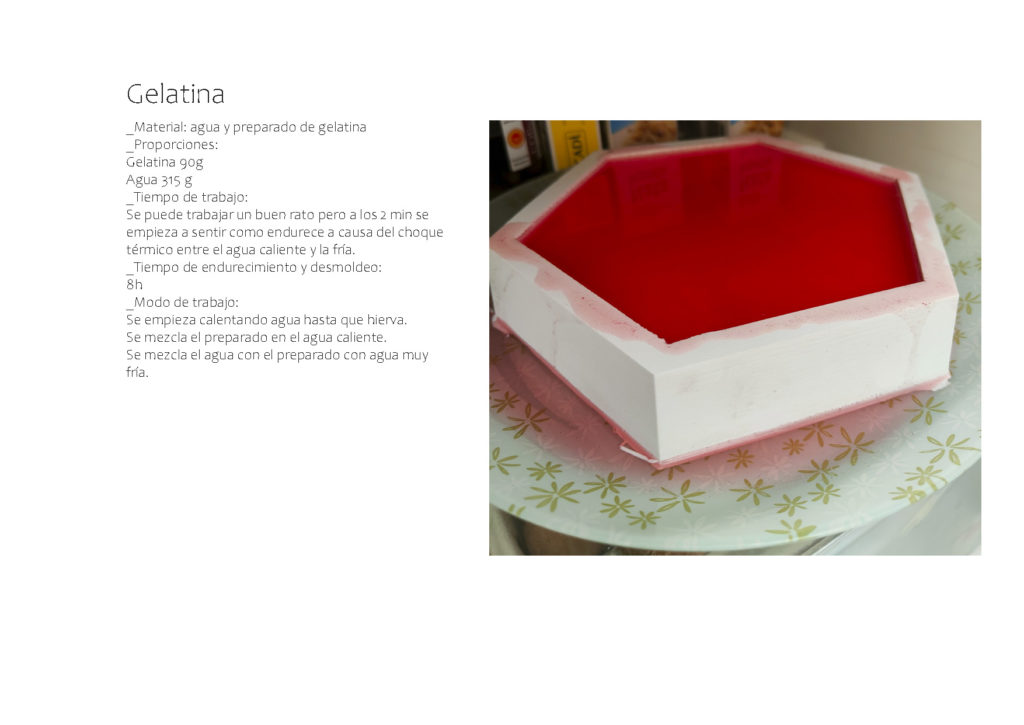

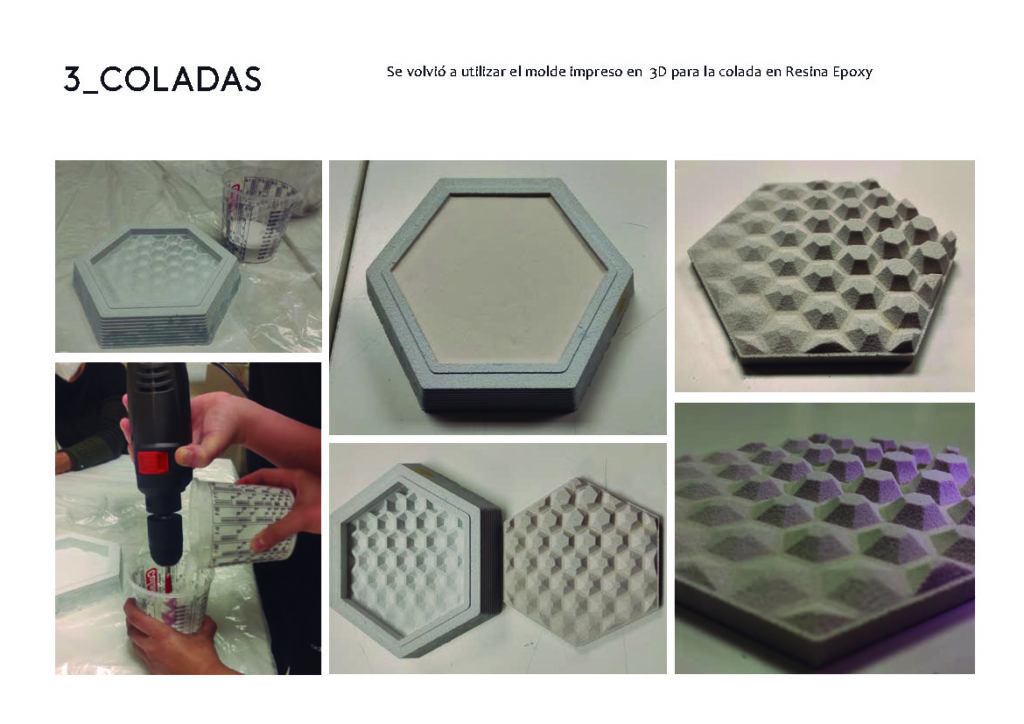

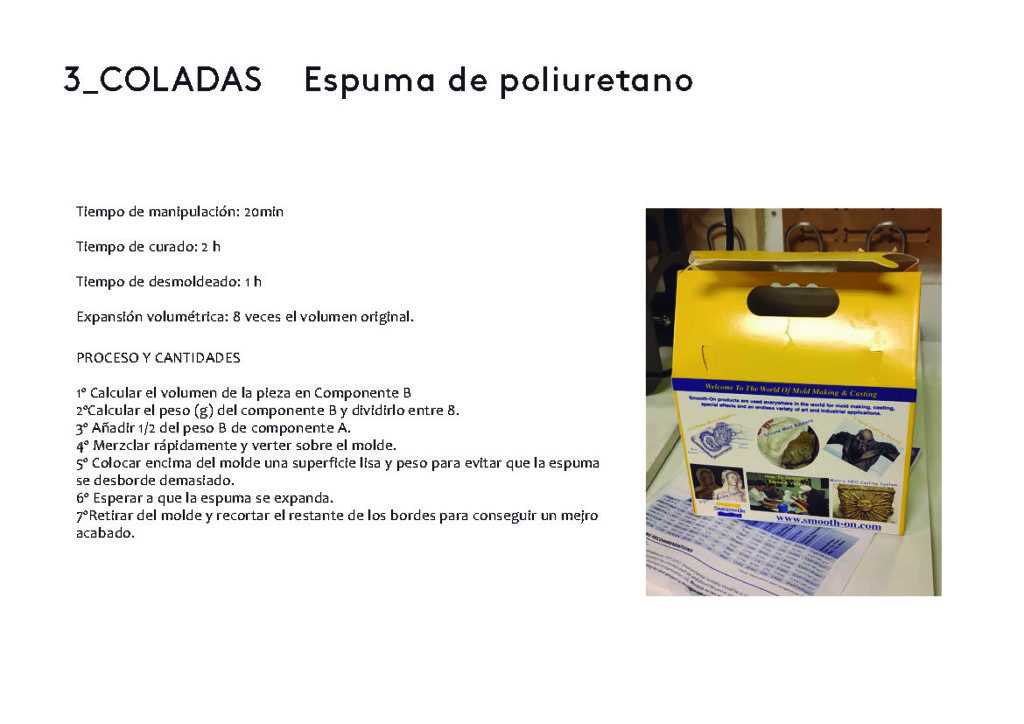

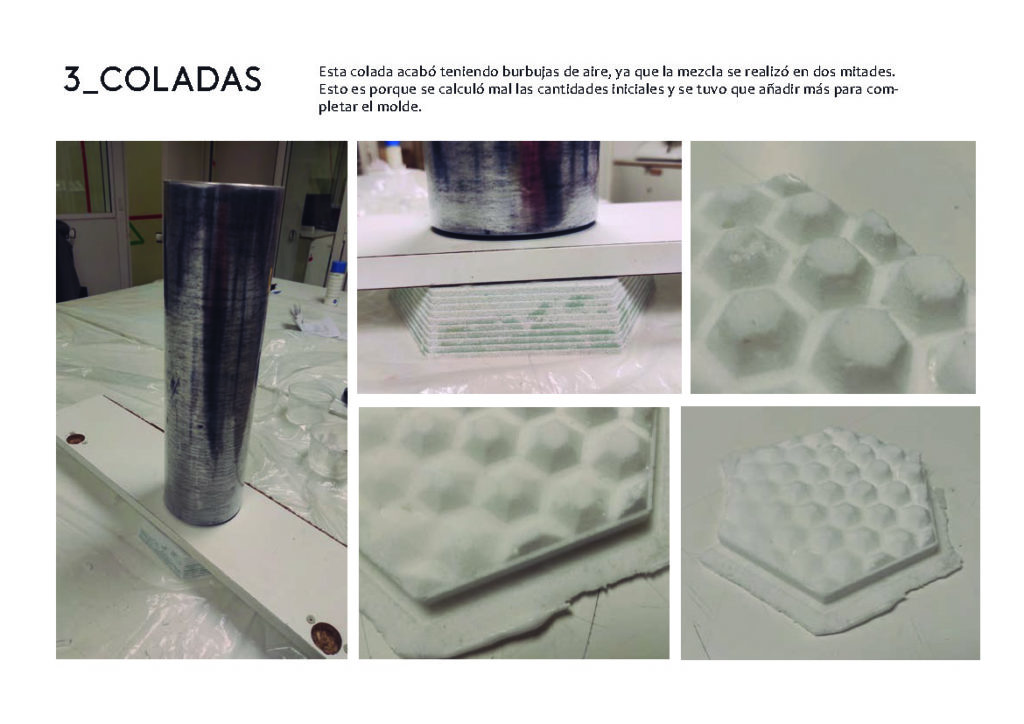

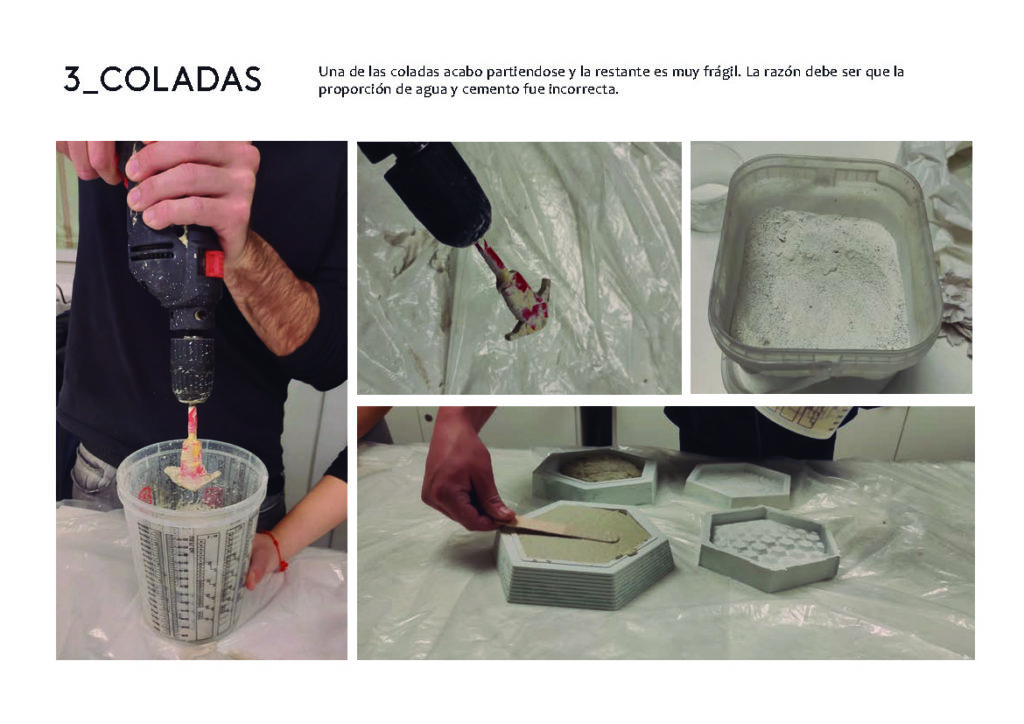

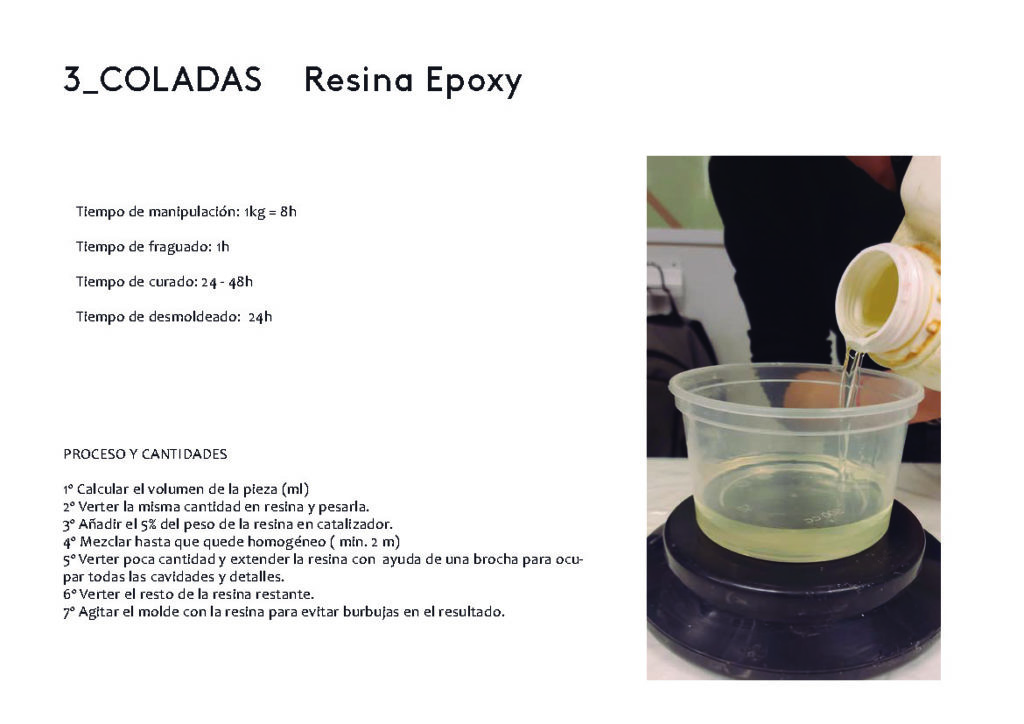

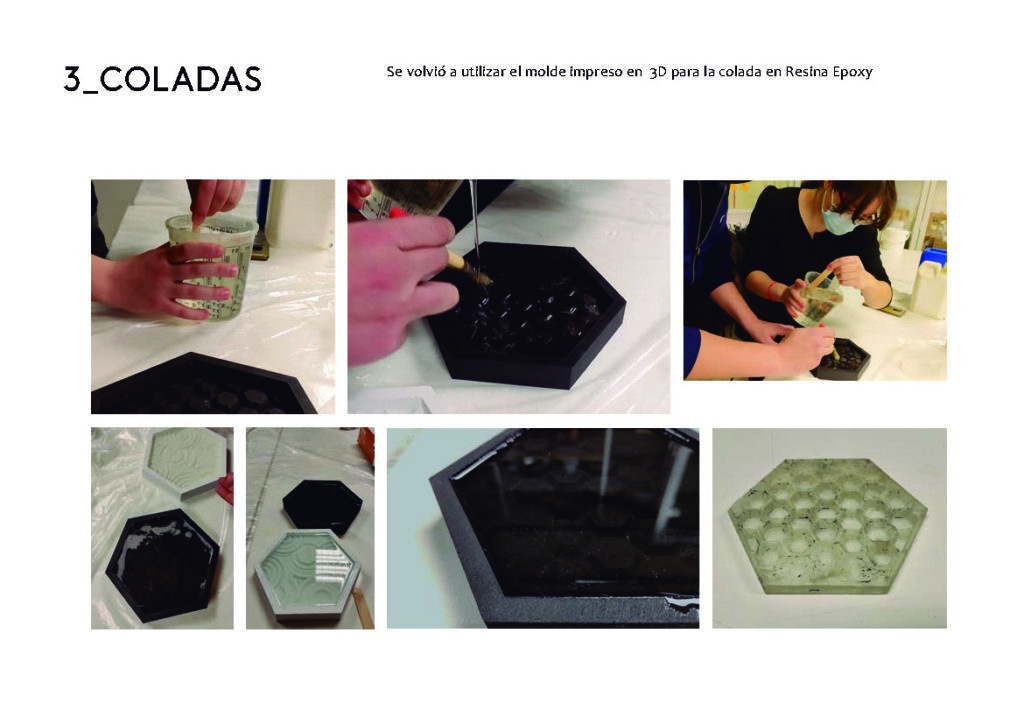

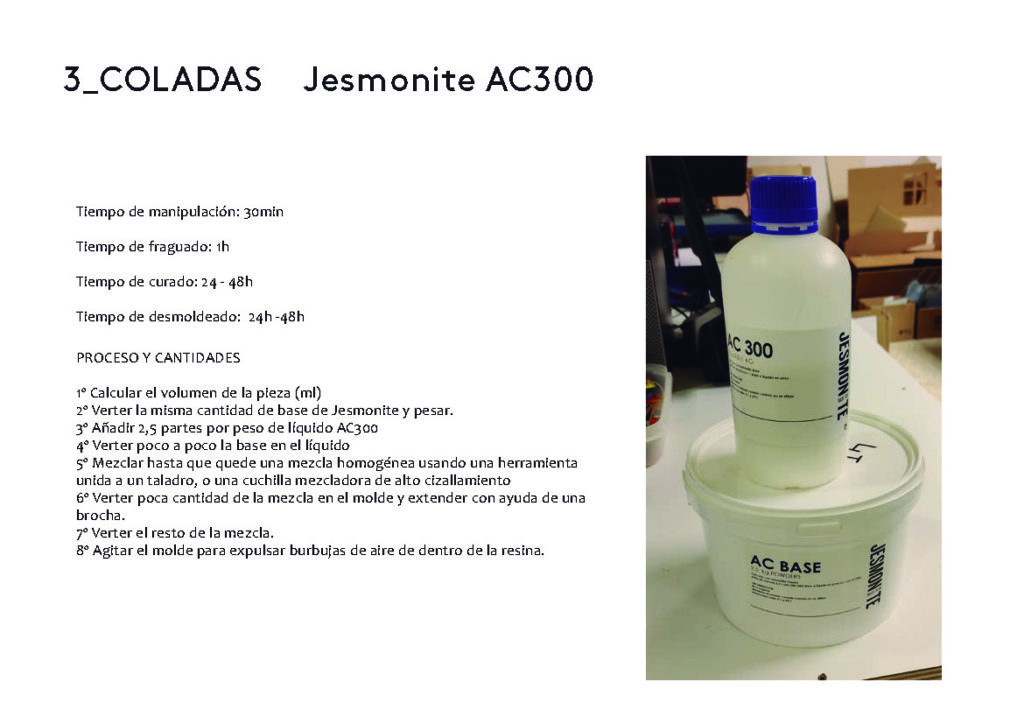

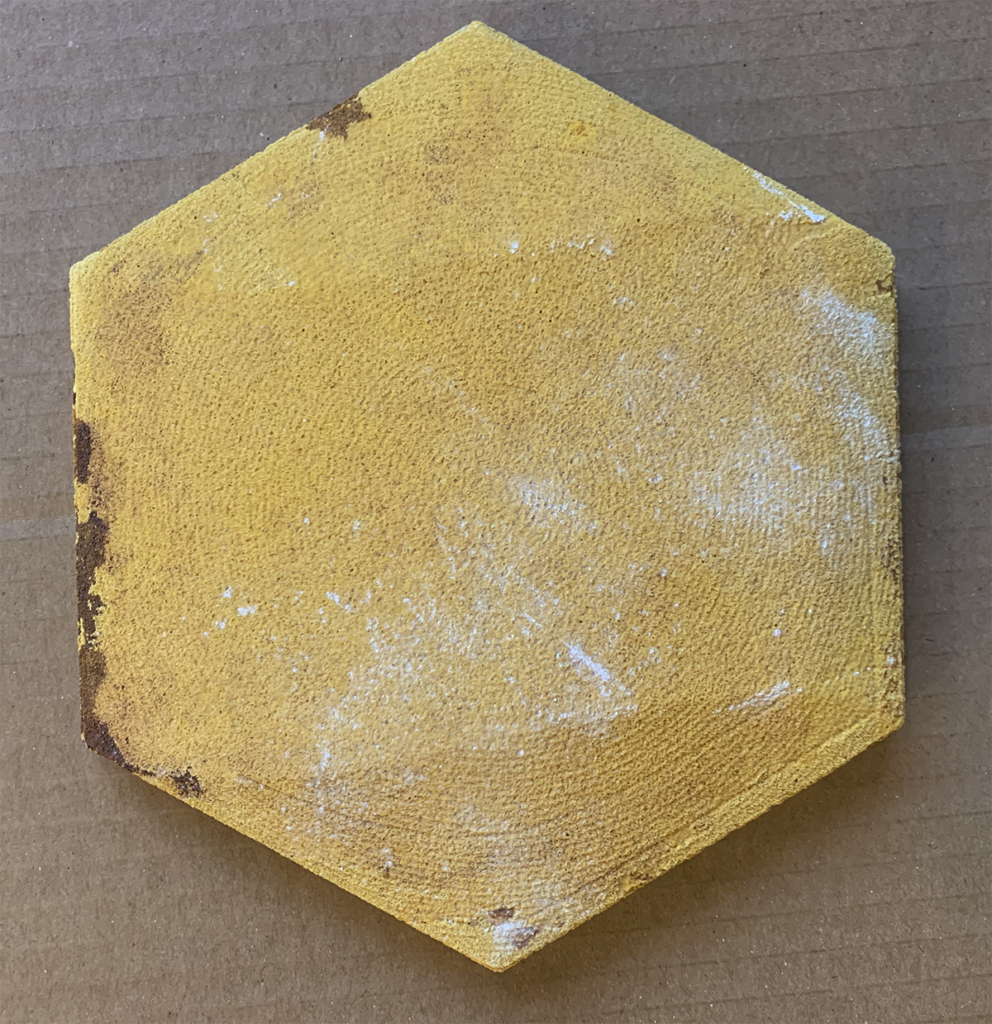

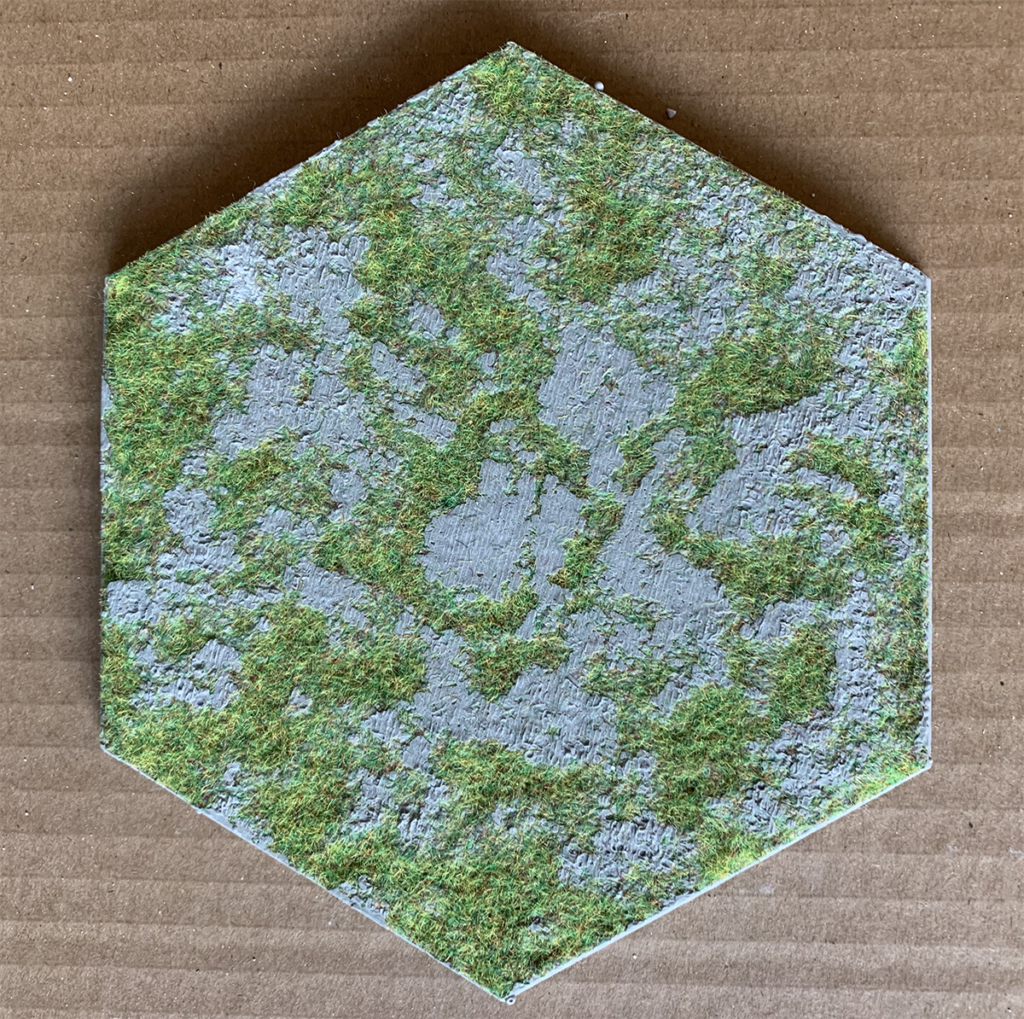

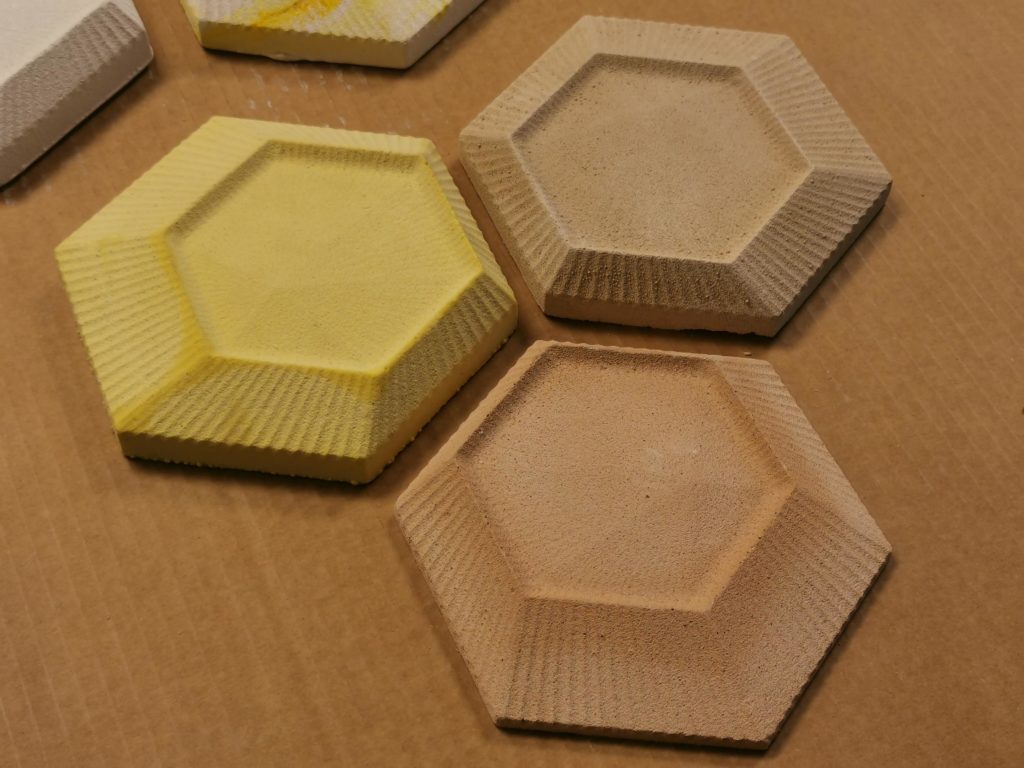

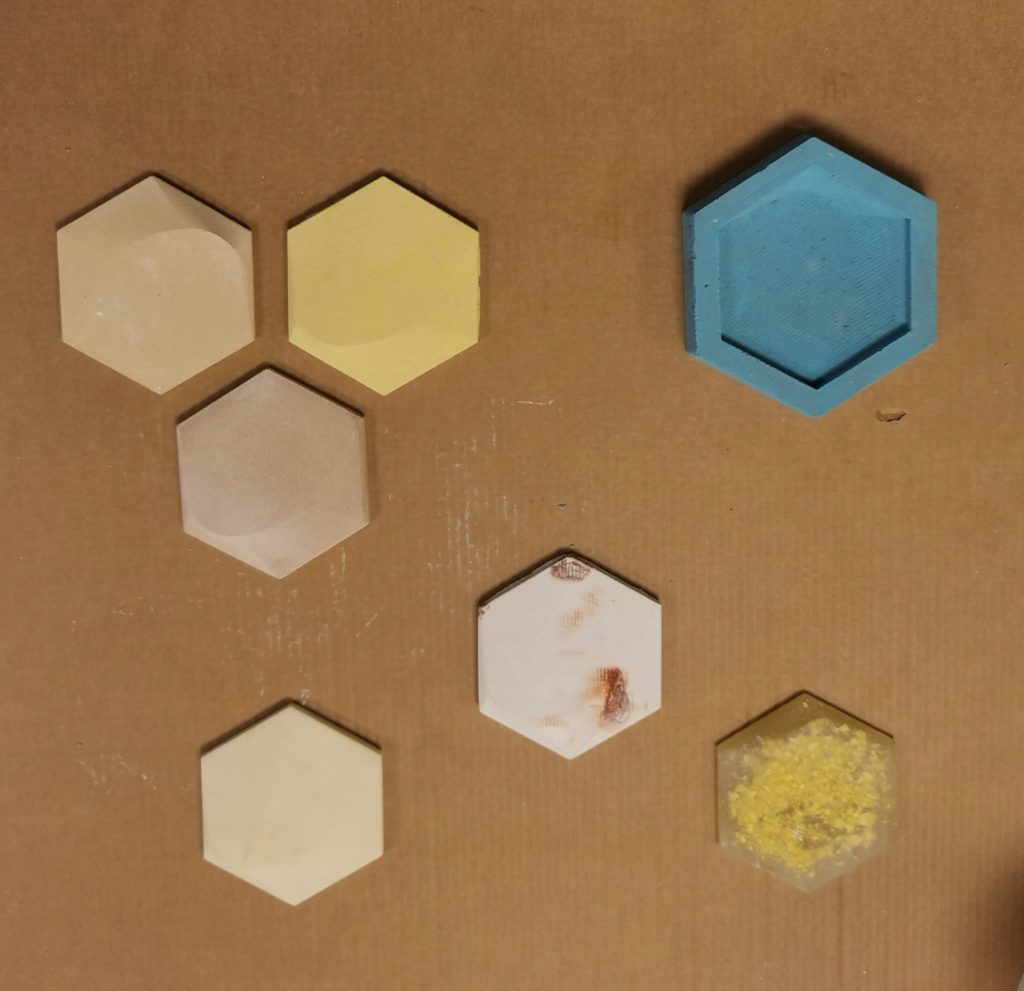

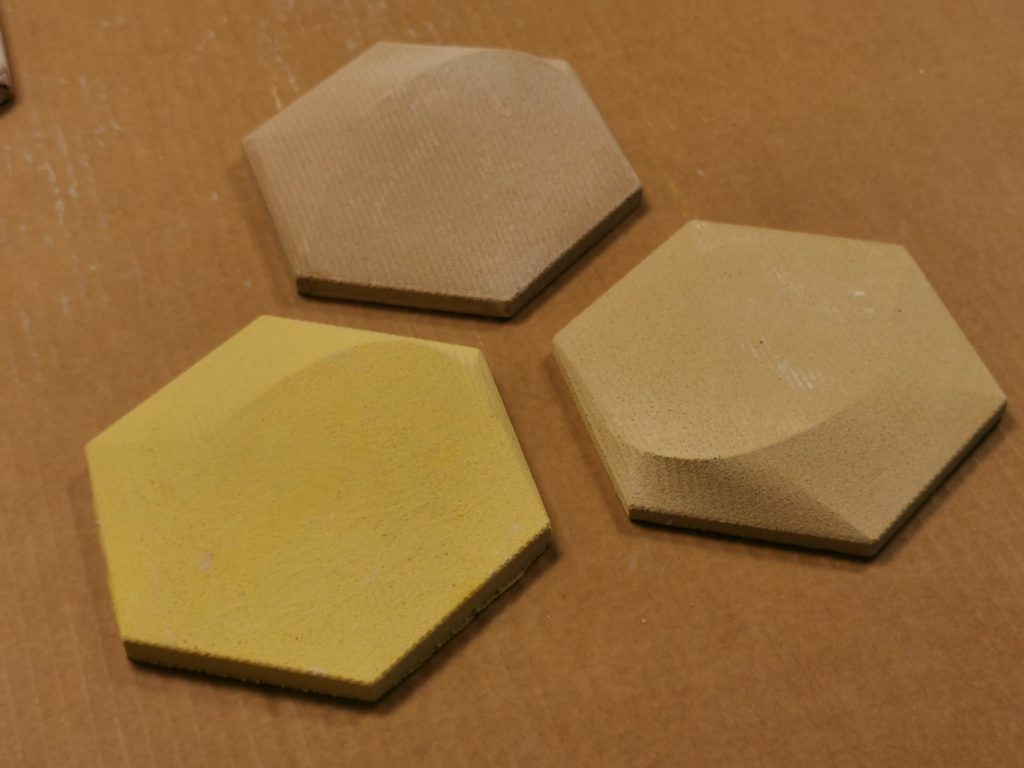

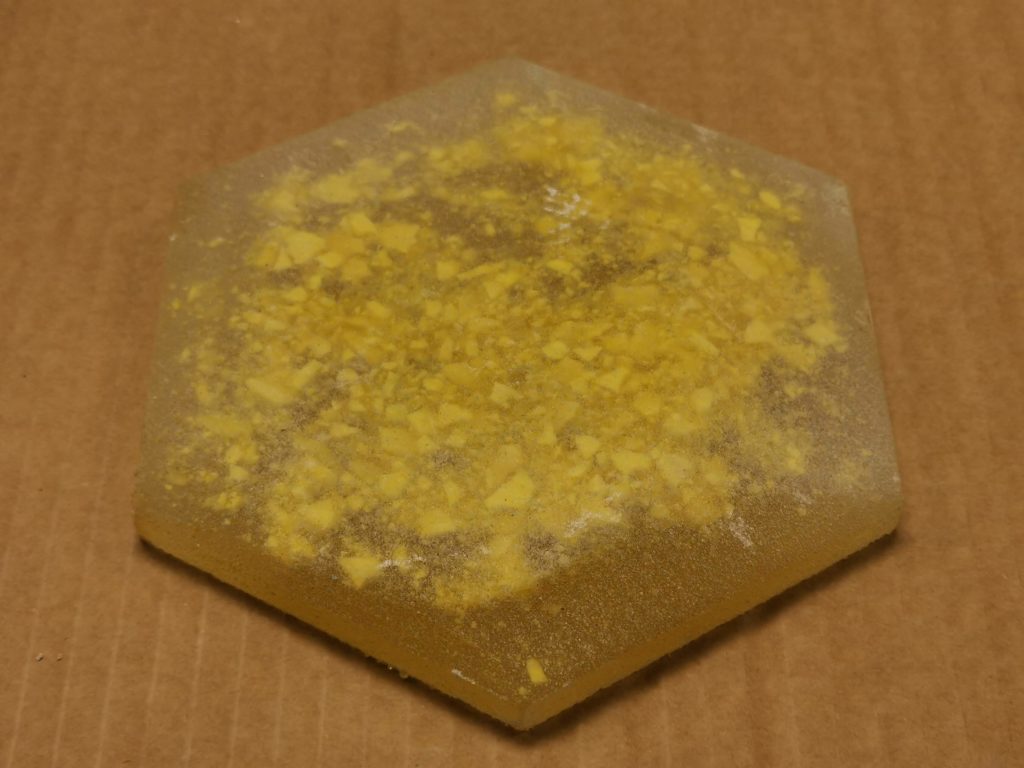

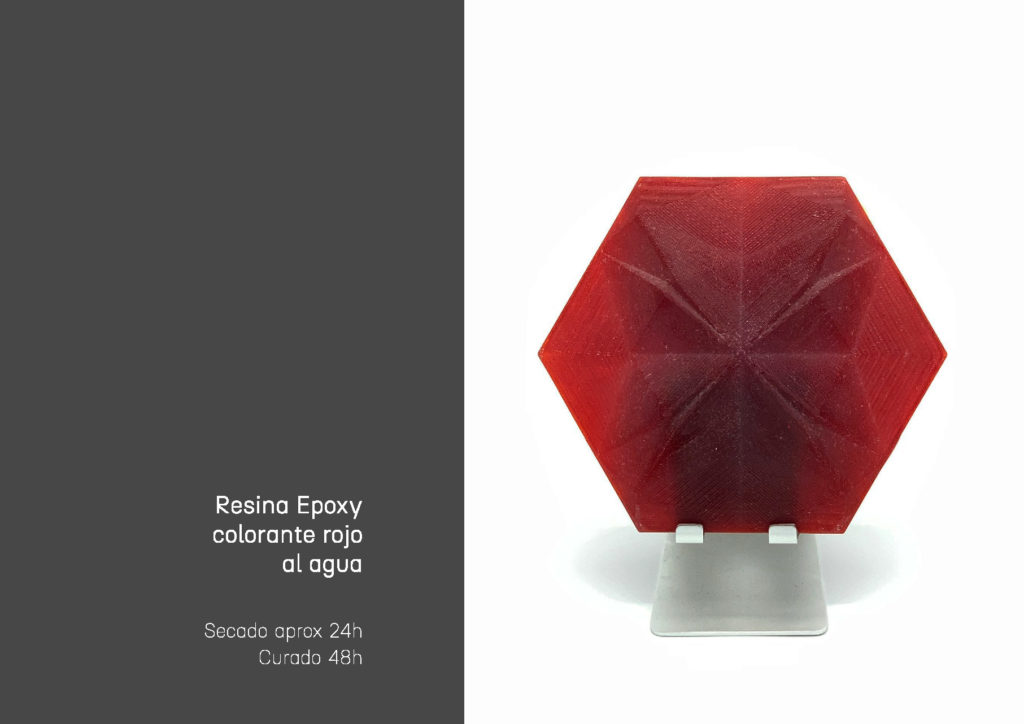

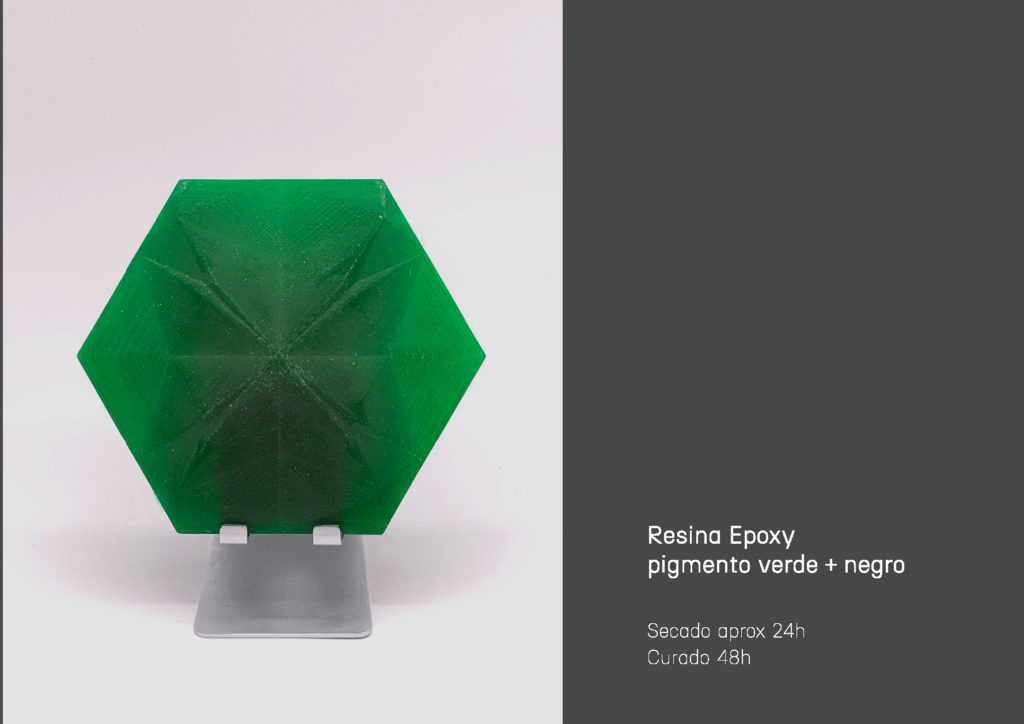

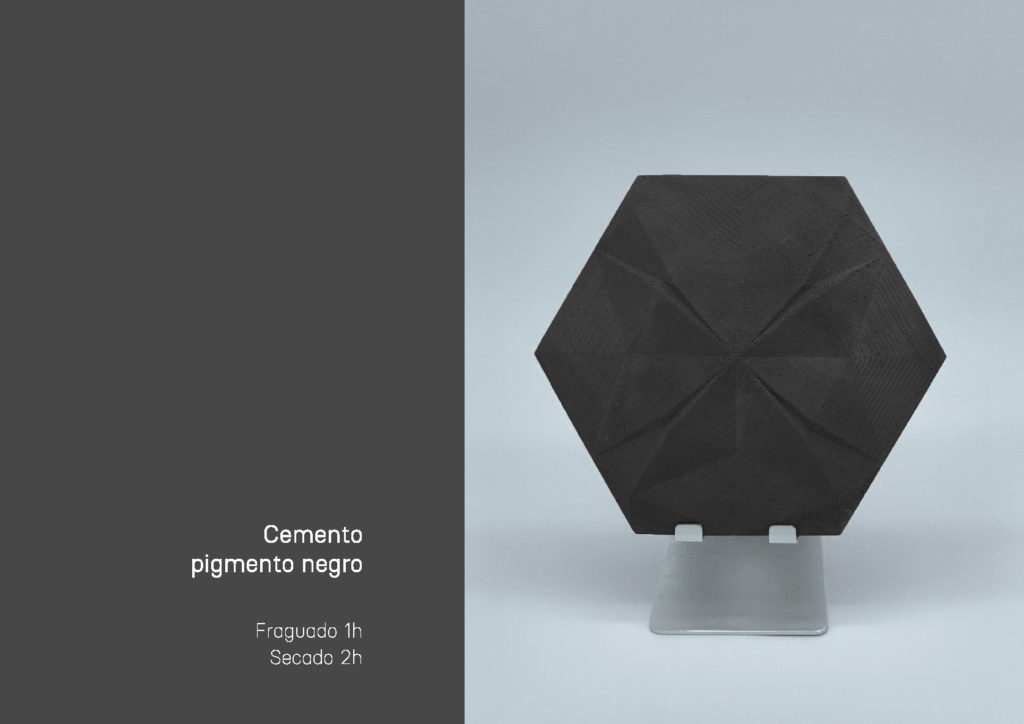

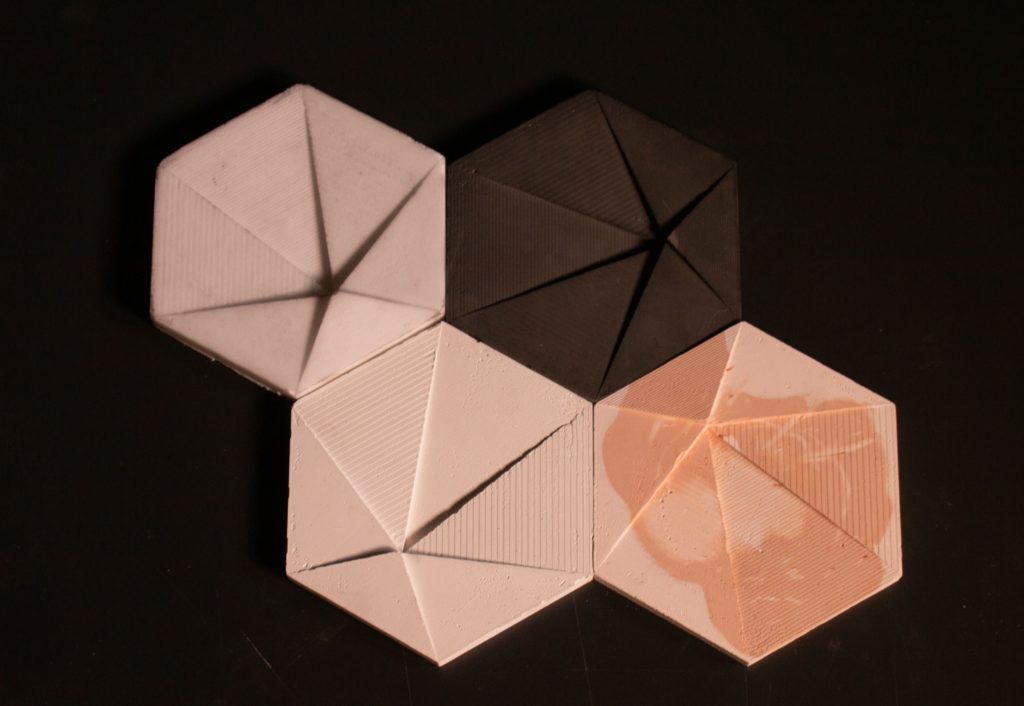

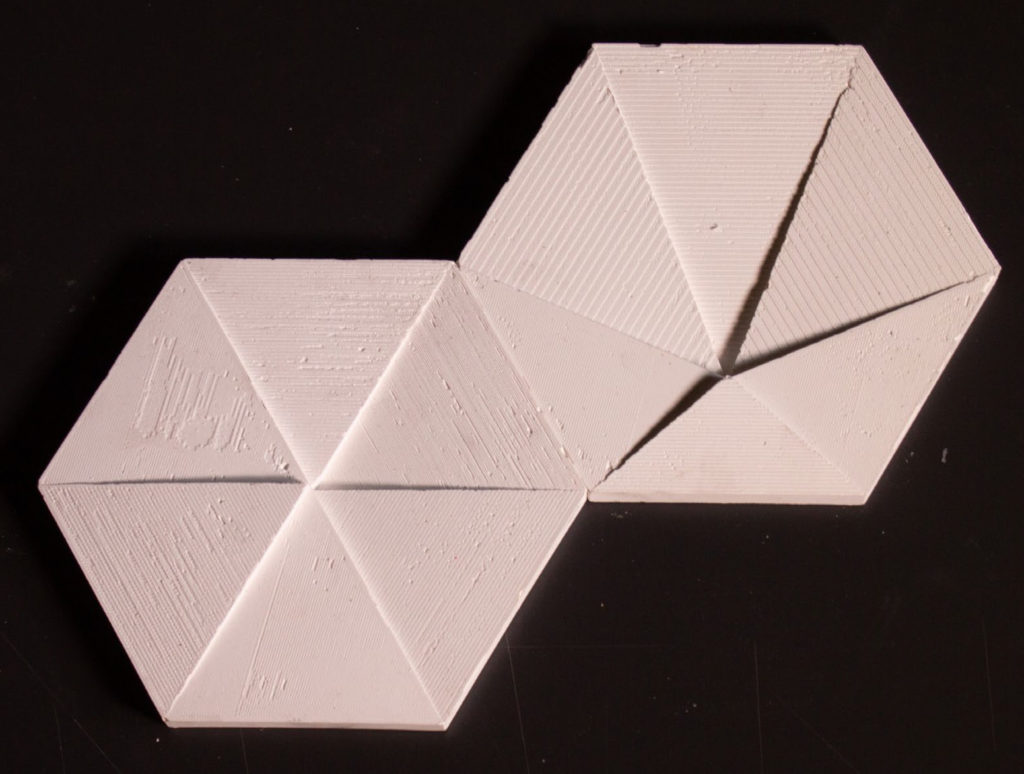

COLADAS

El positivado consiste en verter un material dentro del molde de silicona y sacarlo una vez esté seco. Los materiales usados son de distinta procedencia. Hemos usado desde yeso, arcilla, resinas al agua, hormigón o biomateriales.